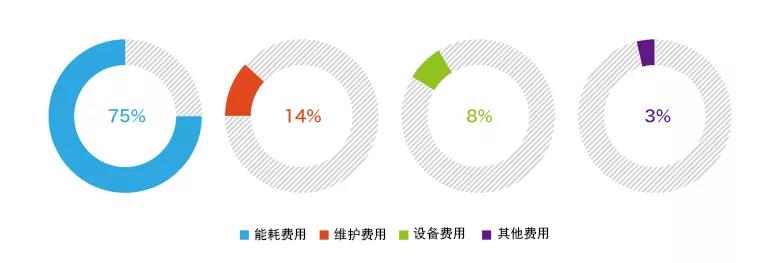

节能降耗是每个生产企业可持续发展策略的重要组成部分。在大多数生产型企业中,电力消耗占生产成本4%~10%,这个比例是非常高的,而其中压缩空气的能源消耗占全部电力消耗的 10%-35%,以空压机系统5年的运行费用为例:系统的初期设备投资及设备维护费用占到总费用的 25%,而电能消耗(电费)占到 75%,几乎所有的系统浪费最终都是体现在电费上。

变频器作为一种较为成熟高科技产品,具有性能稳定,操作方便,节能效果明显等优点,越来越受到工程技术人员和管理人员关注和重视。

行 业 解 析

据中国空压机网调查:全国有180亿/年的空压机市场,有超过400万台的空压机在工作,22kw以上功率等级的空压机超过100万台,22kw以下中小空压机以活塞式为主,年新增数十万台。空压机容量一般按工厂最大负荷的110%-120%设计,另外,工厂实际需求存在季节性及时间性波动,导致用气量波动较大,所以空压机多数时间并非满载运行,节能空间非常大。

传 统 空 压 机 存 在 的 问 题

• 能量损耗大

• 工频启动冲击电流大

• 压力不稳,自动化成度低

• 设备维护量大

• 噪音大

变 频 改 造 原 理

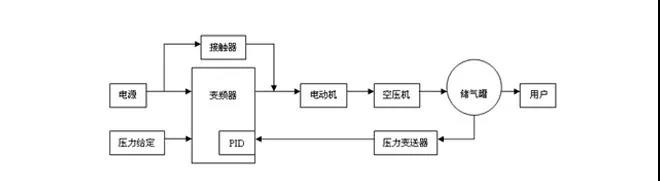

原理:变频调速系统以输出压力作为控制对象,由变频器、压力传感器、电机组成的闭环恒压控制系统,工作压力值可由操作面板直接设置,现场压力由传感器来检测,转换成4-20mA电流信号后反馈到变频器,变频器通过内置PID进行比较计算,从而调节其输出频率,达到空压机恒压供气和节能的目的。

变 频 改 造 空 压 机 优 点

• 节能

• 启动电流小,对电网无冲击

• 输出压力稳定

• 设备维护量小

• 噪音低

变 频 改 造 投 资 效 益 分 析

直接经济效益

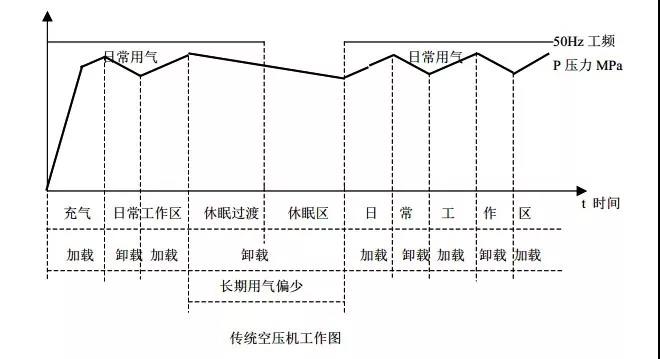

采用传统工频控制方式的空压机,在低于设定压力时加载运行,高于设定压力时空载运行。但不管是加载还是卸载,电机始终保持高速运行,空载损耗非常大。理论可能略显枯燥,小编来举个例子,实实在在地让您了解到能节省多少的运营成本~

数据流:工频改造成变频的降低成本空间

以某客户A机房3#空压机为例,工频控制下的空载损耗:已知空压机的总运行时间为 6376 小时,加载运行时间为 4212 小时,则:空压机空载率为 0.339 。

假设电源电压为Ue,取 380 V,空载电流Io为 32 A,功率因数为cosφ取 0.85,空压机年运行总时间取 8000 小时,则年空载率损耗 48424 度。

假设工业用电电费为 1.0 元/度,年空载损耗费用 48424 元。

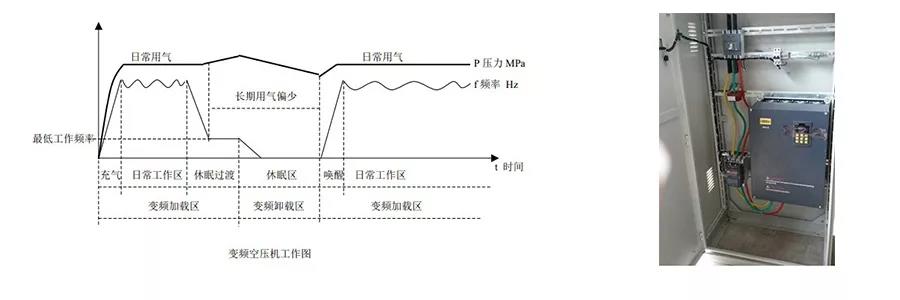

变频控制下的节能分析:采用变频控制方式,当空压机空载时,假设主电机降到30Hz运行。电机30Hz空载运行和50Hz空载运行时的电流基本相同,而定子绕组所承受的相电压与运行频率成正比关系,即电压为 228 V。

因此,我们可以近似地认为:电机功率与运行频率成正比,电机空载损耗也与运行频率成正比。则采用变频控制方式时,年空载损耗为 29054 度,变频控制方式下年空载损耗费为 29054 元。

通过以上计算,当空压机由工频控制改为变频控制时,仅空载损耗每年就可节省费用为19370 元。 这样,某厂全部十台空压机年(全年按照运行8000小时计算)总节电为 87931 度,全年节省电费 87931 元。(* 电费按照1.0元/ 度)

空压机采用变频控制方式时,系统能根据用户设定工作压力和当前压力反馈信号,自动进行闭环控制,实现恒压控制,这样,当用户用气量减小的时候,空压机自动降低输出功率,而不必像传统控制方式那样一直满载运行,从而大大降低了空压机的能耗成本,并提高了供气质量。

综上所述,将空压机由工频控制方式改造成变频控制方式后,很大程度的降低了空压机的电能损耗,带来的直接经济效益非常可观。对于大多数用户,一般在进行空压机变频改造后的一年内,即可回收投资成本,实现良好的节能效果。

间接经济效益

通过节能改造,不仅节约电能,同时在以下几方面带来较大经济效益:

• 由于总功耗下降很多,整个用电系统温升大幅度降低,设备故障率下降,设备和开关触点的寿命提高,维修费用和设备更新成本相应减少。

• 由于采用了有效的节能措施,减轻了变压器的容量,保证了用户变压器的安全运行,同时为新增用电设备提供了空间。

• 设备具有软启动功能,启动瞬间电流平稳上升,大大减少了对电机的冲击,延长了电机的寿命。

理论与数据相结合是不是感觉一目了然呢?接下来主角闪亮登场,邦纳BMD-C系列变频器在空压机上节能改造的实际应用,助力企业节能降耗!

BMD-C系列变频器优势:

• 空间矢量技术:优秀的矢量算法保证在最低开关损耗前提下实现低频大转矩,高效率电网电压利用率及优化的正弦波输出,使电机工作噪音降低、发热减少

• 特有的软件死区补偿:死区时间是变频器低频脉动转矩产生的罪魁祸首.BMD-C独特的软件死区补偿最大限度地保证低频极速条件下的平稳转矩特性

• 优秀的无速度传感器转速跟踪自启动:能够启动正在运转中的电机,保证用户设备平稳继续运行, BMD-C系列不去能够自动识别转速实现平稳转速跟踪

• 自动节能运行:独特的软件功率因数调节,根据负载的变化,动态调节功率因数.节省更多的能源

• 电压波动抑制:动态自动电压控制(AVC)功能,确保输入电压波动±20%时.输出电压波动小于±5%

• 完善的保护功能:具有过压、过流、欠压、IGBT短路、反时限过载等保护设计,另外在负载短路、接地情况下能安全保护

• 直流电源供电: 节省保安电源投资

• 共直流母线:无电跨越

• 内置柔性PWM能耗制动:37kw(含)以下标准内置制动单元,用户选择适当的制动电阻可方便实现能耗制动

• 友好的人机界面灵活的输入输出接口:标配操作面板,提供8路数字输入,2路模拟输入,3路数字输出,2路模拟输出;八段用户可编程运行,电动电位器设定模式

• 智能温度检测:智能冷却风扇管理