在铸造领域,砂芯打磨一直是一项至关重要却又颇具挑战的工序。传统方式存在诸多弊端,而协作机器人砂芯打磨的出现,正悄然改变着这一局面。

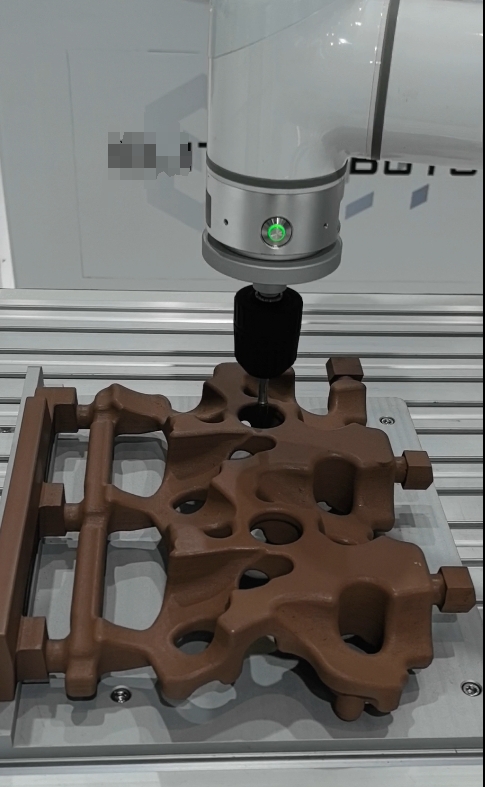

协作机器人凭借其高精度和灵活性,成为砂芯打磨的得力助手。它能够精确地按照预设程序和路径,对砂芯表面进行细致打磨,确保每个砂芯的质量均匀一致,大大提高了铸件的品质稳定性。例如,在汽车发动机缸体铸造中,砂芯的结构复杂且对表面精度要求极高。协作机器人通过精准的打磨操作,使得缸体砂芯表面光滑平整,有效避免了因砂芯表面缺陷导致的发动机漏油、漏气等问题,提高了发动机的性能和可靠性。

与传统打磨方式相比,协作机器人砂芯打磨显著提升了生产效率。它可以不间断地工作,快速完成大量砂芯的打磨任务,有效缩短了生产周期。在某机械制造企业,引入协作机器人砂芯打磨系统后,原本需要多名工人花费数小时才能完成的一批砂芯打磨工作,现在协作机器人仅需短短几十分钟即可完成,生产效率大幅提升,为企业及时交付订单提供了有力保障。

同时,协作机器人的应用降低了人工劳动强度和成本。工人无需再从事繁重且危险的打磨工作,转而从事更具技术含量和创造性的任务。而且,协作机器人的维护成本相对较低,为企业节省了长期的人力和物力投入。以一家船舶制造企业为例,过去砂芯打磨工人长期在恶劣的工作环境中作业,不仅劳动强度大,还面临着粉尘污染等健康威胁。引入协作机器人后,工人的工作环境得到显著改善,同时企业在人工成本上也有了明显的降低,综合效益显著提升。

在安全方面,协作机器人具备先进的安全防护功能。它能与工人协同工作,通过

传感器实时感知周围环境,一旦发现异常情况,立即自动停止运行,保障了工人的人身安全。在实际生产中,曾发生过工人误进入打磨区域的情况,协作机器人凭借其灵敏的传感器迅速检测到异常并及时停机,避免了可能的安全事故。

协作机器人砂芯打磨技术,正以其独特的优势,引领着铸造行业走向更加高效、智能、安全的未来,为企业的发展注入新的活力,助力铸造工艺实现新的跨越。