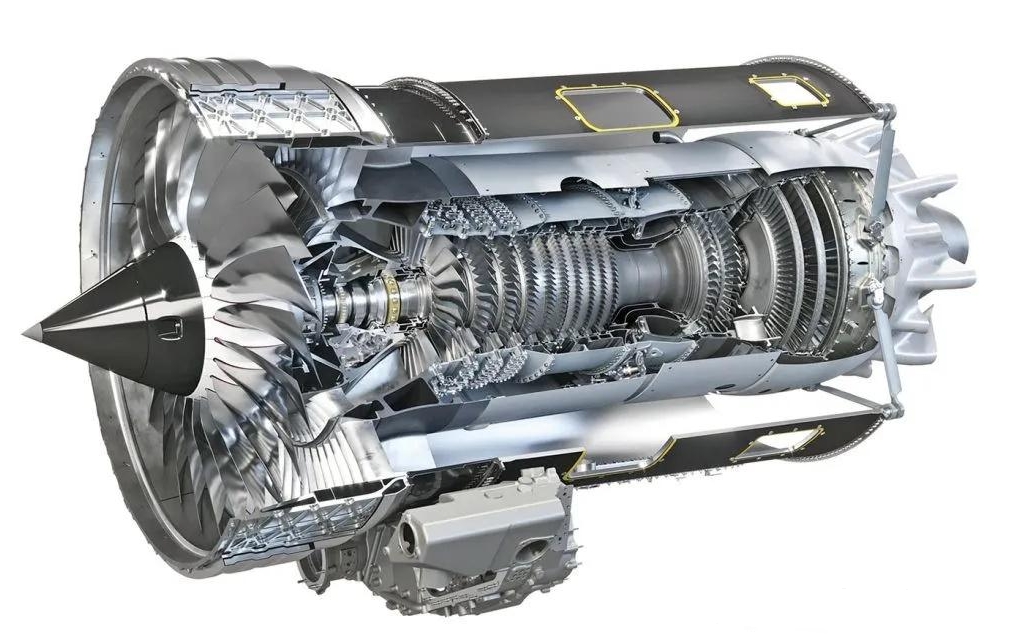

双目视觉系统

采用高精度的双目相机系统,两个相机的分辨率均为 5000×3000 像素,并且配备了长焦镜头,以获得清晰的叶片图像和足够的测量精度。相机安装在高精度的支架上,通过精确校准,保证两个相机的光轴平行且具有已知的基线距离。这种双目视觉结构可以通过视差原理计算叶片表面点的三维坐标。

结构光投射器

使用线结构光投射器,投射特定频率和形状的光条纹到叶片表面。光条纹在叶片表面发生变形,根据变形情况可以获取叶片表面的深度信息。结构光的波长经过精心选择,以适应叶片表面的材质反射特性,确保在不同角度和光照条件下都能获得清晰、稳定的条纹图像。

旋转台与定位装置

设计了一个高精度的旋转台来放置航空发动机叶片,旋转台可以实现精确的角度控制(角度分辨率达到 0.01°),使得叶片在测量过程中能够全方位旋转,便于 3D 视觉系统获取叶片各个部分的信息。同时,配备了定位装置,能够快速、准确地将叶片放置在预定的测量位置,保证每次测量的重复性和准确性。

图像采集与预处理模块

编写控制程序实现双目相机和结构光投射器的同步工作。在图像采集后,首先进行图像的去噪处理,采用自适应中值滤波算法,既能有效去除噪声,又能保留叶片边缘和光条纹等细节信息。然后对图像进行增强处理,通过直方图均衡化提高图像的对比度,使光条纹和叶片表面特征更加清晰。

特征提取与匹配模块

对于双目相机获取的图像,利用角点检测算法(如 Harris 角点检测)提取叶片表面的特征点。同时,在结构光图像中,通过对光条纹的中心线提取算法,获取光条纹的精确位置。然后通过特征匹配算法,将双目图像中的特征点与光条纹上的对应点进行匹配,为后续的三维坐标计算建立基础。

三维重建与尺寸测量模块

根据双目视觉的几何模型和结构光的三角测量原理,结合匹配的特征点和光条纹信息,计算叶片表面点的三维坐标。通过对大量三维点云数据的处理,构建出叶片的三维模型。在三维模型基础上,利用几何算法测量叶片的各种尺寸参数。例如,通过计算叶身表面点云的最小包围盒来获取叶身长度,通过拟合叶型曲线并计算其厚度变化来获取叶型厚度分布,利用空间向量计算方法确定叶片的扭曲角度等。

精度方面

经过与三坐标测量机(CMM)对同一批叶片的对比测量实验,3D 视觉测量系统对叶片主要尺寸参数的测量精度可以达到 ±0.02mm,满足航空发动机叶片 ±0.05mm 的精度要求。例如,对于叶身长度的测量,最大误差不超过 0.015mm,叶型厚度测量的误差也控制在允许范围内。这种高精度的测量能力确保了能够准确筛选出尺寸不合格的叶片,保障了航空发动机的质量。

效率方面

3D 视觉测量系统能够在 30 秒内完成一个航空发动机叶片的全方位尺寸测量,相比传统的 CMM 测量方法(单个叶片测量时间约 10 - 15 分钟),效率提高了 20 - 30 倍。这使得在大规模叶片生产过程中,可以实现对每个叶片的快速检测,有效提高了生产效率。

降低废品率

通过高精度的尺寸测量,及时发现尺寸不合格的叶片,使废品率从原来的约 3% 降低到 1% 以下。以每个叶片的生产成本为 10000 元计算,每年生产 10000 个叶片,可节约成本约 200 万元。

提高生产效率

快速的测量速度减少了叶片在测量环节的停留时间,使得整个生产流程更加顺畅。同时,减少了因测量延误导致的生产计划调整等问题,间接节约了大量成本。

保障航空发动机质量

准确的叶片尺寸测量确保了航空发动机的性能和可靠性,对于保障航空安全具有重要意义。高质量的航空发动机有助于提高我国航空装备的整体性能,增强在国际航空市场的竞争力。

推动先进制造技术发展

该案例展示了 3D 视觉技术在高精度尺寸测量领域的应用潜力,为其他复杂零部件的制造和检测提供了借鉴,促进了航空航天等高端制造行业向智能化、高精度制造方向发展。

综上所述,3D 视觉技术在航空发动机叶片尺寸测量中的应用取得了显著的效果,无论是在测量精度、效率还是在经济效益和行业发展方面都有着重要的价值。