3D 视觉检测技术在金属加工行业具有多方面的应用优势,包括但不限于以下几点:

检测精度高:

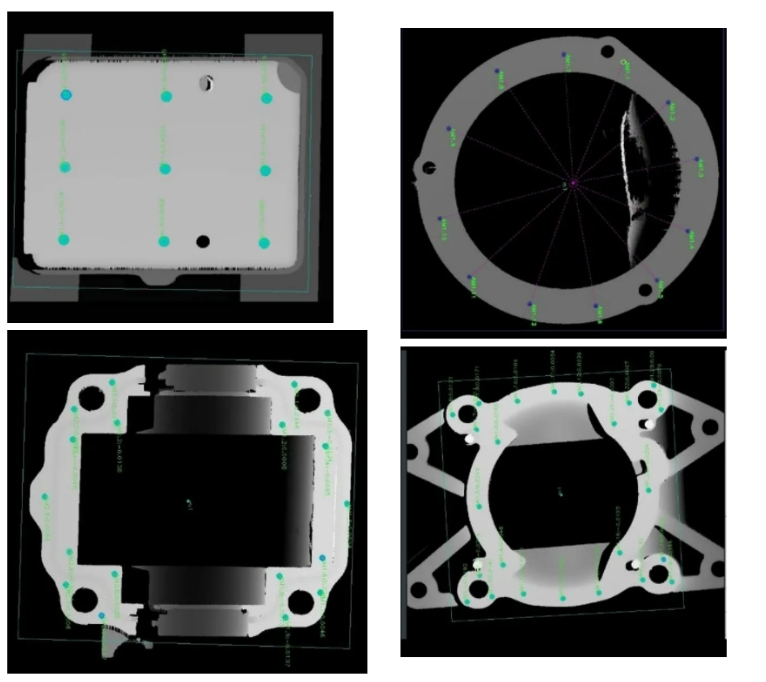

精准识别缺陷:能够精确检测出金属零部件表面的微小划痕、凹坑、凸起等缺陷,对复杂形状和结构的金属件检测效果尤为显著。例如在航空航天领域的金属零部件生产中,3D 视觉技术可以检测出微米级别的表面缺陷,确保零部件的质量和可靠性,避免因微小缺陷导致的安全隐患。

严格把控尺寸精度:可以精确测量金属件的尺寸、形状、轮廓等参数,精度可达亚毫米级甚至更高,保证产品符合设计要求。对于一些对尺寸精度要求极高的金属加工,如精密仪器制造、电子设备制造等,3D 视觉技术能够有效提高产品的质量和性能。

检测效率提升:快速扫描与检测:3D 视觉系统能够快速获取金属件的三维信息,相比传统的人工检测或接触式测量方法,大大缩短了检测时间。在大规模生产的金属加工企业中,可以实现对产品的快速全检,提高生产效率和产能。自动化检测流程:可与自动化生产线集成,实现检测过程的自动化,减少人工干预,降低人为误差,同时提高检测的一致性和稳定性。例如在汽车零部件生产线上,3D 视觉检测系统可以实时对生产线上的零部件进行检测,一旦发现缺陷产品,立即进行分拣和处理,确保生产线的高效运行。

适应复杂工况能力强:

应对复杂形状和结构:无论是形状复杂的异型金属件,还是具有内部结构的金属部件,3D 视觉技术都能够准确获取其三维信息,为加工和检测提供准确的数据支持。例如在机械制造中,对于具有复杂曲面的金属模具,3D 视觉技术可以快速准确地进行三维建模和检测,为模具的加工和修复提供依据。

克服恶劣环境影响:在金属加工过程中,往往存在高温、高粉尘、强反光等恶劣环境条件。3D 视觉技术采用特殊的光学设计和图像处理算法,能够在这些恶劣环境下稳定工作,保证检测的准确性和可靠性。例如在钢铁冶炼过程中,3D 视觉系统可以对高温状态下的钢坯进行检测和尺寸测量。

提高加工精度和质量:

精准定位与引导:在金属加工的切割、焊接、打磨等工艺中,3D 视觉技术可以对金属件进行精准定位和姿态识别,引导机器人或加工设备进行精确操作,提高加工的精度和质量。例如在焊接工艺中,3D 视觉系统可以实时监测焊接过程中的焊缝位置和形状,调整焊接参数,确保焊接质量。

工艺优化与反馈:通过对加工过程中的金属件进行实时三维监测,可以获取加工过程中的数据信息,为工艺优化提供依据。例如,根据 3D 视觉检测到的加工余量分布情况,调整加工参数,实现高效、精准的加工,减少材料浪费和加工时间。

数据化与智能化管理:数据采集与分析:3D 视觉系统可以采集大量的金属件三维数据,这些数据可以用于质量分析、工艺改进、生产管理等方面。通过对数据的分析和挖掘,可以发现生产过程中的潜在问题和规律,为企业的决策提供数据支持。实现智能化生产:与企业的生产管理系统集成,实现金属加工的智能化生产。例如,根据 3D 视觉检测结果自动调整生产计划,对缺陷产品进行追溯和管理,提高生产的智能化水平和管理效率。