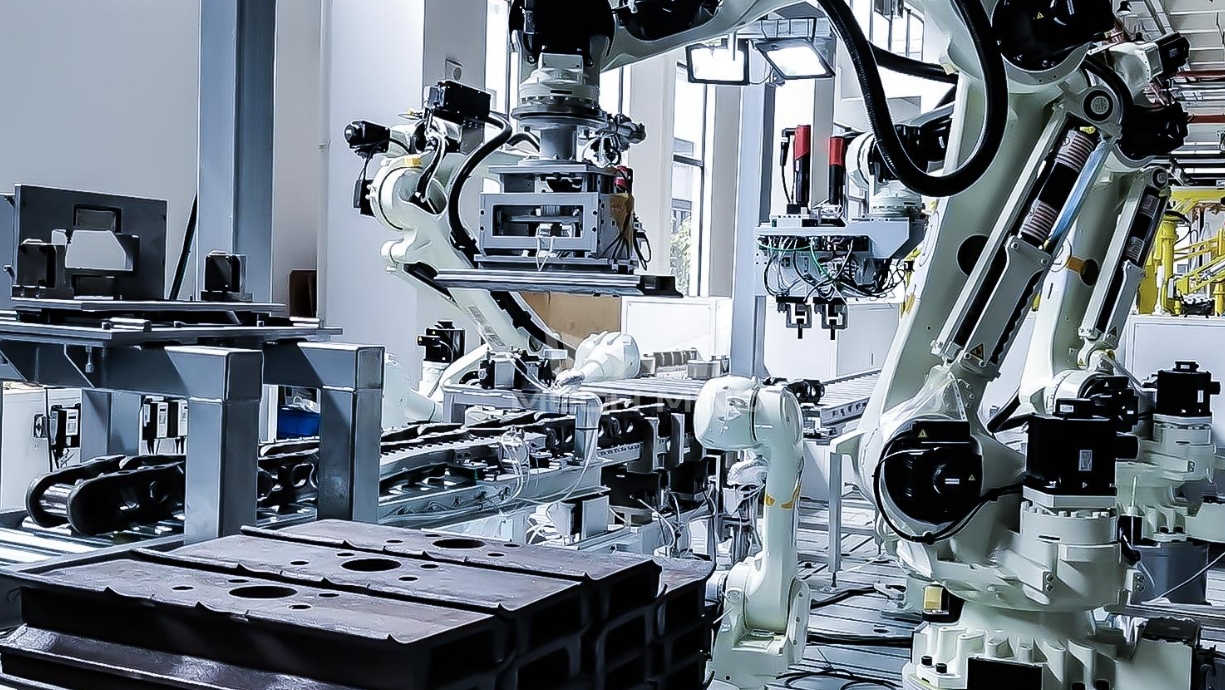

工业制造中的协作机器人装配案例

1.背景与目标

在汽车零部件装配车间,需要机器人精确地将复杂形状的零部件进行装配。传统的二维视觉引导难以满足高精度要求,因为二维视觉无法获取零部件的深度信息。3D 视觉引导系统的目标是让机器人能够准确识别零部件的三维形状、位置和姿态,从而实现高效、精准的装配。

2.3D 视觉系统构成及工作原理

系统通常由 3D 相机(如结构光 3D 相机)、图像处理软件和机器人控制系统组成。结构光 3D 相机通过投射特定的光图案(如条纹光)到零部件表面,然后根据反射光的变形来计算出物体表面各点的三维坐标。例如,当装配汽车发动机的缸体和缸盖时,3D 相机获取缸体和缸盖的 3D 模型数据。图像处理软件对这些数据进行处理,识别出缸体上安装缸盖的平面位置、螺栓孔的位置等关键特征。然后,将这些位置信息发送给机器人控制系统。

3.优势与成果

精度大幅提高。通过 3D 视觉引导,机器人装配的位置精度可以达到 ±0.1mm 甚至更高,相比传统方式,大大减少了装配误差。效率提升。机器人能够快速识别零部件并完成装配动作,装配速度可以提高 30% - 50%。这有助于提高汽车生产的整体产能。

4.面临的挑战与解决方案

挑战:零部件表面反光可能会影响 3D 视觉数据的获取。例如,一些金属零部件表面过于光亮,结构光反射后会产生光斑,干扰数据采集。

解决方案:可以采用抗反光涂层处理零部件表面,或者调整 3D 相机的曝光参数和光投射角度,以减少反光的影响。