一、案例背景

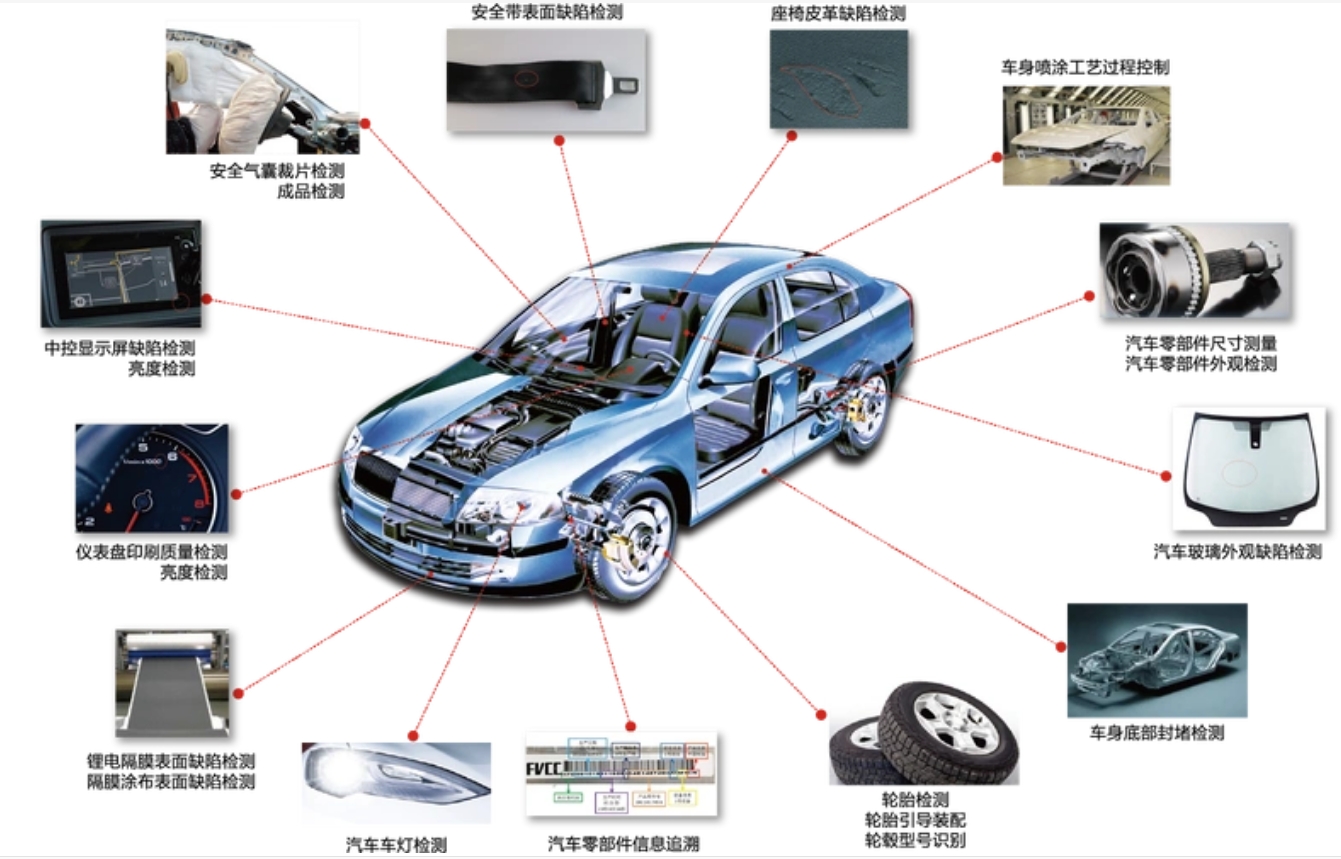

在汽车制造行业,零部件的质量直接关系到整车的性能、安全性和可靠性。汽车零部件种类繁多、形状复杂且生产批量大,传统的人工检测方式不仅效率低下,而且容易受到主观因素影响,导致检测精度不稳定,难以满足现代化大规模生产的严格质量要求。随着机器视觉技术的飞速发展,2D 视觉检测系统逐渐成为汽车零部件质量控制的重要手段。本案例聚焦于一家汽车零部件生产企业,对其生产的某关键金属零部件进行尺寸测量与表面缺陷检测。

二、检测目标与要求

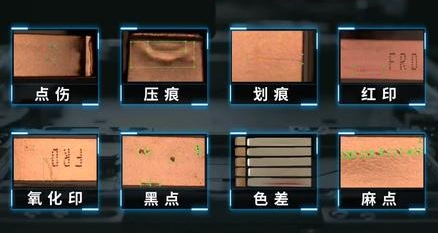

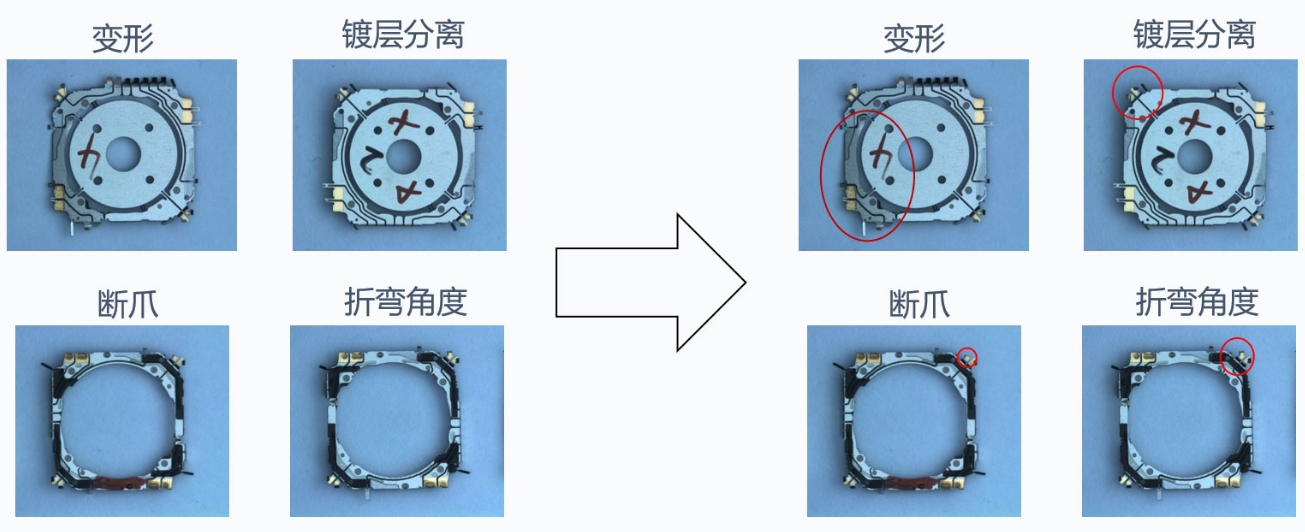

尺寸测量目标:精确测量零部件的关键尺寸,包括长度、直径、孔径、厚度等,尺寸公差要求控制在 ±0.05mm 以内,确保零部件符合设计图纸的规格要求。表面缺陷检测目标:全面检测零部件表面的各类缺陷,如划痕、裂纹、砂眼、氧化、污渍等,缺陷检测精度达到 0.1mm2,对于任何超出允许缺陷范围的零部件,能够准确识别并标记,防止不良品流入下一道工序。

三、2D 视觉检测系统方案设计

1.硬件选型

工业相机:选用高分辨率的黑白工业相机,像素为 2000 万,具备高帧率(30fps)和低噪声特性,能够清晰捕捉零部件的细节特征,满足高精度尺寸测量和表面缺陷检测对图像清晰度的要求。

镜头:配备专业的远心镜头,其具有低畸变、恒定放大倍率的特点,可有效避免因镜头畸变导致的尺寸测量误差,确保图像中零部件的形状和尺寸与实际物体高度一致。根据零部件的大小和检测距离,选择合适焦距的远心镜头,如 50mm 焦距的镜头,以获得合适的视野范围和图像放大倍数。

光源:针对零部件的材质和表面特性,采用多角度环形光源与穹顶光源相结合的照明方案。环形光源从不同角度照射零部件表面,增强表面缺陷的对比度,使划痕、裂纹等缺陷更加明显;穹顶光源则提供均匀柔和的漫射光,有效消除零部件表面的阴影,确保尺寸测量的准确性,避免因光线不均匀导致的测量误差。

图像采集卡:选择高速、高性能的图像采集卡,支持相机的高帧率数据传输,能够快速将相机采集到的图像数据传输至计算机进行处理,确保系统的实时性和高效性。采集卡的传输带宽和数据处理能力满足系统对大量图像数据的快速处理需求,避免数据传输瓶颈。

2.软件算法设计

①图像预处理

灰度化处理:将彩色图像转换为灰度图像,减少数据量,加快后续处理速度,同时保留图像的边缘和纹理等关键信息,便于进行尺寸测量和缺陷检测。

滤波降噪:采用高斯滤波算法对灰度图像进行平滑处理,去除图像中的噪声干扰,提高图像质量。高斯滤波能够在保留图像边缘信息的同时,有效抑制噪声,使图像更加清晰、平滑,为后续的精确测量和准确缺陷检测奠定基础。

②尺寸测量

算法边缘提取:运用 Canny 边缘检测算法提取零部件图像的边缘轮廓。Canny 算法具有较高的检测精度和抗噪声能力,能够准确地检测出零部件的边缘,得到清晰的边缘曲线。通过对边缘曲线的分析,可以获取零部件的形状信息和关键尺寸数据。

特征点定位与尺寸计算:根据零部件的几何形状特征,确定关键的特征点,如圆心、端点、交点等。利用亚像素级的边缘拟合算法,对特征点进行精确定位,提高尺寸测量的精度。例如,对于圆形孔径的测量,通过拟合圆的边缘,精确计算圆心坐标和半径;对于直线段的长度测量,通过确定直线的端点坐标,计算两点间的距离。将测量得到的尺寸数据与设计图纸的标准尺寸进行对比,判断零部件的尺寸是否合格。

③表面缺陷检测算法

阈值分割:根据零部件表面正常区域与缺陷区域的灰度差异,采用自适应阈值分割算法将图像分为缺陷区域和背景区域。自适应阈值分割能够根据图像局部的灰度特性自动调整阈值,适应不同光照条件和零部件表面纹理变化,提高缺陷分割的准确性。将灰度值低于或高于阈值的像素点判定为缺陷像素,形成缺陷二值图像。

形态学处理:对缺陷二值图像进行形态学开运算和闭运算,去除噪声点和小的空洞,填充缺陷区域内的间隙,使缺陷区域更加完整、连续,便于后续的缺陷特征提取和分析。形态学运算能够有效地改善缺陷图像的质量,减少误判和漏判。

缺陷特征提取与分类:提取缺陷区域的面积、周长、形状因子、灰度均值、灰度方差等特征参数,利用支持向量机(SVM)分类器对缺陷进行分类识别。SVM 是一种基于统计学习理论的高效分类算法,具有良好的泛化能力和分类精度。通过训练 SVM 分类器,使其能够准确区分不同类型的表面缺陷,如划痕、裂纹、砂眼等,并对缺陷的严重程度进行评估。根据分类结果和质量标准,判断零部件是否存在表面缺陷以及缺陷是否超标。

四、系统实施与调试

1.系统安装与校准

将工业相机、镜头、光源等硬件设备安装在固定的检测工作台上,调整相机的位置、角度和焦距,确保能够完整、清晰地拍摄到零部件的检测区域。利用标准校准板对相机进行标定,确定相机的内参和外参,建立图像像素坐标与实际物理坐标之间的精确对应关系,保证尺寸测量的准确性。在校准过程中,对光源的亮度、颜色温度等参数进行调整,使照明效果达到最佳状态,减少因光照因素引起的测量误差和缺陷检测误判。

2.软件参数优化

在系统调试阶段,使用大量的标准零部件样本和已知缺陷的零部件样本对软件算法中的参数进行优化调整。例如,边缘检测算法中的阈值参数、形态学运算中的结构元素大小、SVM 分类器中的核函数参数等。通过反复试验和对比分析,确定最优的参数组合,使尺寸测量的精度和表面缺陷检测的准确率达到最高水平。同时,对软件的运行效率进行优化,采用多线程编程、缓存技术等手段,提高系统的处理速度,确保能够满足生产线的节拍要求。

五、检测结果与数据分析

经过系统的安装调试和一段时间的实际运行,对该 2D 视觉检测系统的检测结果进行了统计分析。在尺寸测量方面,对 1000 个零部件进行抽样检测,测量结果与三坐标测量仪的测量结果进行对比,发现尺寸测量误差均控制在 ±0.03mm 以内,满足 ±0.05mm 的公差要求,尺寸测量的准确率达到 99% 以上。在表面缺陷检测方面,对 500 个零部件进行检测,共检测出各类缺陷 30 处,其中划痕 15 处、砂眼 8 处、氧化 4 处、裂纹 3 处,缺陷检测的准确率达到 98%,误检率为 1.5%,漏检率为 0.5%。

通过对检测数据的深入分析,可以发现零部件尺寸超差的主要原因是加工刀具的磨损和机床的加工精度波动;表面缺陷的产生与原材料质量、加工工艺、生产环境等因素密切相关。例如,划痕缺陷主要出现在零部件的搬运和加工过程中,由于与其他物体摩擦或碰撞所致;砂眼缺陷则与铸造工艺中的气孔、夹渣等问题有关;氧化缺陷通常是由于零部件在存储或加工过程中受到氧化环境的影响。根据这些分析结果,企业可以针对性地采取改进措施,如定期更换加工刀具、优化机床加工参数、加强原材料检验、改善生产环境等,从而有效提高零部件的质量水平,降低废品率。

六、总结与展望

本案例中基于 2D 视觉检测技术的汽车零部件检测系统成功地实现了对汽车零部件的高精度尺寸测量和表面缺陷检测,有效解决了传统人工检测方式存在的效率低、精度不稳定等问题,为汽车制造企业提高产品质量、降低生产成本、提升生产效率提供了有力的技术支持。该系统在实际应用中取得了良好的检测效果,尺寸测量和表面缺陷检测的准确率均达到了较高水平,满足了企业的生产质量要求。

然而,随着汽车行业的不断发展和技术创新,对汽车零部件的质量要求将越来越高,2D 视觉检测技术也面临着新的挑战和机遇。未来,需要进一步研究和开发更加先进的图像处理算法和人工智能技术,提高 2D 视觉检测系统对复杂零部件形状和表面特征的识别能力,实现对微小缺陷的更精准检测;加强多传感器融合技术的应用,将 2D 视觉检测与 3D 视觉检测、激光测量等技术相结合,实现对零部件的全方位、立体化检测;同时,注重提高检测系统的智能化水平,使其能够自动学习和适应不同零部件的检测需求,实现检测过程的自动化和智能化。相信在不断的技术创新和应用推广下,2D 视觉检测技术将在汽车制造及其他工业领域发挥更加重要的作用,为推动制造业的高质量发展做出更大的贡献。在 2D 视觉检测系统方案设计中,如何确保检测的准确性和稳定性?分享一些成功实施 2D 视觉检测系统的案例2D 视觉检测技术的发展趋势是怎样的?