案例背景

在金属加工行业中,产品表面的瑕疵和缺陷检测是确保产品质量的关键环节。传统的2D视觉检测方法虽然在一定程度上能够检测平面物体的缺陷,但对于金属件表面复杂的划痕、缺料等缺陷,其检测效果并不理想。为了提升检测精度和效率,某金属加工企业引入了3D视觉检测技术,以实现对金属件表面缺陷的精准检测。

案例描述

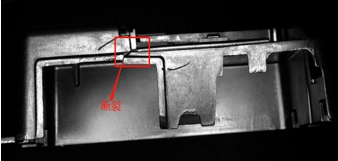

该金属加工企业生产的一种金属件,表面存在两处明显的缺陷:一处是表面划伤,另一处是边缘缺料。这两处缺陷由于与底色相同,使用普通平面相机无法稳定检测。为了解决这个问题,企业引入了基于3D视觉检测技术的检测系统。

检测系统利用高精度3D相机对金属件进行非接触式扫描,获取其三维图像数据。通过图像处理算法,对采集到的图像数据进行预处理、特征提取和缺陷识别等操作。系统能够清晰地区分金属件表面的加工纹路和缺陷,实现对金属件表面缺陷的精准检测。

具体应用与效果

表面划伤检测:在使用3D相机进行检测时,系统能够捕捉到划伤处的高度信息和背景差异。通过加入高度信息和背景处理,系统能够清楚无误地找到对应的划伤缺陷。与传统2D视觉检测相比,3D视觉检测能够更准确地识别划伤,避免了因光线、角度等因素导致的误检和漏检。

边缘缺料检测:对于边缘缺料,系统同样能够利用高度差异进行稳定检测。无论是凹陷还是凸出,系统都能够准确识别。这种检测方式不仅提高了检测精度,还降低了人工检测的成本和时间。

检测结果与效益

提高检测精度:3D视觉检测系统能够实现对金属件表面缺陷的精准检测,避免了因误检和漏检导致的质量问题。

提升生产效率:检测系统能够与自动化生产线无缝对接,实现全自动化检测,大大提高了生产效率。

降低成本:与传统人工检测相比,3D视觉检测系统能够显著降低检测成本,同时提高检测的准确性和稳定性。

结论

本案例展示了3D视觉检测技术在金属加工行业中的应用效果。通过引入高精度3D相机和图像处理算法,企业能够实现对金属件表面缺陷的精准检测,提高产品质量和生产效率。随着技术的不断进步和成本的进一步降低,3D视觉检测技术在未来将有更广泛的应用前景。