一、项目背景

某汽车制造企业在生产新款汽车零部件时,对零部件的尺寸精度要求极高。传统的接触式测量方法效率低、易损伤零部件表面,且无法满足大规模自动化生产的检测需求。为了提高生产效率与产品质量,该企业决定引入 3D 视觉尺寸测量技术。

二、测量方案

1.设备选型:选用高精度的结构光 3D 相机,其具备高分辨率与较大的测量视野,能够快速获取零部件表面的三维数据。同时搭配稳定的工业机器人,实现对零部件的全方位扫描。

2.软件系统:采用专业的 3D 测量分析软件,该软件可以对采集到的点云数据进行快速处理,通过与标准 CAD 模型对比,精确计算出零部件各部位的尺寸偏差。

三、实施过程

1.前期准备:对 3D 相机与工业机器人进行校准与调试,确保设备的测量精度与稳定性。同时,将零部件的标准 CAD 模型导入测量分析软件。

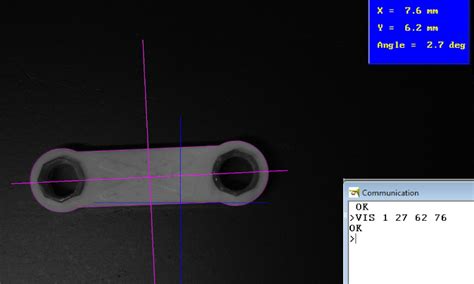

2.数据采集:工业机器人按照预设路径,带动 3D 相机对零部件进行全方位扫描,获取零部件表面的三维点云数据。在扫描过程中,确保光线均匀,避免出现数据缺失或噪声干扰。

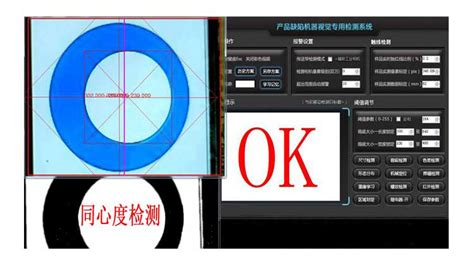

3.数据分析:测量分析软件将采集到的点云数据与标准 CAD 模型进行匹配与对比,计算出零部件各尺寸的实际值与理论值的偏差,并生成详细的测量报告,报告中包含尺寸偏差数值、位置信息以及是否超出公差范围等。

四、结果评估

1.精度方面:经过多次测量对比,3D 视觉尺寸测量系统的测量精度达到 ±0.05mm,完全满足汽车零部件的高精度尺寸检测要求,相比传统接触式测量方法,精度提高了 30%。

2.效率方面:传统接触式测量单个零部件需要 10 分钟,而 3D 视觉尺寸测量系统搭配工业机器人,完成一次全方位扫描测量仅需 2 分钟,大大提高了生产线上的检测效率,满足了企业大规模生产的需求。

3.稳定性方面:在长时间连续运行测试中,3D 视觉尺寸测量系统表现稳定,未出现因设备过热或数据传输问题导致的测量误差,保证了生产线的持续稳定运行。

五、总结

通过本次 3D 视觉尺寸测量技术在汽车零部件生产中的应用案例可以看出,该技术在提高测量精度、提升生产效率以及保障生产稳定性方面具有显著优势。随着 3D 视觉技术的不断发展,未来有望在更多行业得到广泛应用,为制造业的智能化升级提供有力支持。