技术层面

精度与速度的提升:随着工业生产对产品质量要求的不断提高,3D 视觉缺陷检测技术将朝着更高的检测精度和更快的检测速度方向发展。例如在半导体芯片制造领域,需要检测出纳米级别的缺陷,这就要求 3D 视觉检测设备具备更高的分辨率和更精准的测量能力;同时,为了满足大规模生产的需求,检测速度也需要大幅提升,实现快速、高效的在线检测。

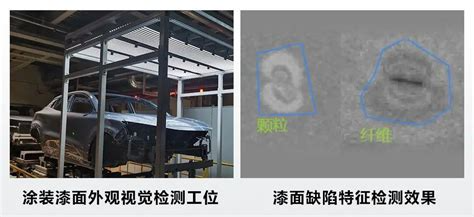

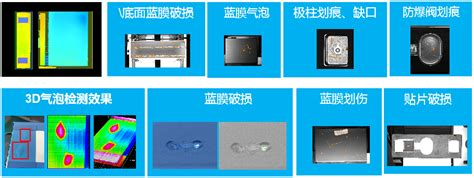

多模态融合:将 3D 视觉与其他检测技术如 2D 视觉、红外热成像、激光雷达等相结合,充分发挥各自的优势,实现更全面、更准确的缺陷检测。例如在汽车零部件检测中,3D 视觉可以检测零部件的外形尺寸和表面缺陷,红外热成像可以检测内部结构的热分布情况,通过多模态融合可以更全面地评估零部件的质量。

深度学习与人工智能的深度应用:深度学习算法将不断优化和创新,能够更好地处理 3D 视觉数据,自动学习和提取缺陷特征,提高缺陷识别的准确率和可靠性。同时,人工智能技术将使 3D 视觉缺陷检测系统具备更强的自适应能力和智能化决策能力,能够根据不同的产品和检测需求自动调整检测参数和策略。

硬件层面

小型化与便携化:随着技术的进步,3D 视觉检测设备将越来越小型化、便携化,便于在不同的生产环境和应用场景中使用。例如在航空航天领域,需要对飞机发动机等大型设备进行现场检测,小型化、便携化的 3D 视觉检测设备可以更方便地进入狭小的空间进行检测。

高分辨率与大视场:为了满足对复杂形状和大尺寸物体的检测需求,3D 视觉检测设备将不断提高分辨率和扩大视场。例如在建筑行业,需要对大型建筑物的结构进行检测,高分辨率和大视场的 3D 视觉检测设备可以一次性获取更多的信息,提高检测效率。

应用层面

拓展至更多行业:除了目前广泛应用的汽车制造、电子设备生产等行业,3D 视觉缺陷检测技术将逐渐拓展到航空航天、医疗器械、食品饮料、新能源等行业。例如在航空航天领域,3D 视觉缺陷检测技术可以用于飞机零部件的检测和维修;在医疗器械行业,可用于检测植入式医疗器械的表面缺陷和尺寸精度等等。

产业链上下游延伸:3D 视觉缺陷检测技术不仅可以应用于产品的生产制造环节,还将逐渐向产业链的上下游延伸。在上游原材料生产环节,可用于检测原材料的质量和缺陷;在下游产品售后维修环节,可用于检测产品的故障和损坏情况,为产品的维修和保养提供依据。

成本与效益层面

成本降低:随着技术的成熟和市场的扩大,3D 视觉缺陷检测设备的制造成本将逐渐降低,同时设备的维护和使用成本也将不断优化。这将使得更多的企业能够承受 3D 视觉缺陷检测技术的应用成本,推动其在更广泛的领域得到应用。

效益提升:3D 视觉缺陷检测技术能够提高产品质量和生产效率,降低人工检测的误差和成本,为企业带来显著的经济效益。同时,通过及时发现和解决产品缺陷问题,可以避免因产品质量问题而导致的召回和赔偿等损失,进一步提升企业的品牌形象和市场竞争力。