一、引言

精密零部件广泛应用于汽车、航空航天、电子等领域,其质量直接影响产品的性能和可靠性。传统的2D视觉检测技术主要依靠二维图像进行分析,难以获取物体的深度信息,在面对复杂形状、反光表面、微小瑕疵等检测场景时存在局限性。

3D视觉检测技术通过获取物体的三维信息,能够更全面、准确地识别和分析物体特征,有效克服了2D视觉检测的不足。近年来,随着3D成像技术和人工智能算法的快速发展,3D视觉检测技术在工业检测领域得到了越来越广泛的应用。

二、案例背景

某汽车零部件制造企业主要生产发动机缸体、缸盖等精密零部件。这些零部件结构复杂,加工精度要求高,传统的人工检测和2D视觉检测方法存在以下问题:

检测效率低: 人工检测速度慢,难以满足大批量生产需求。

漏检率高: 2D视觉检测难以识别复杂形状和反光表面的瑕疵。

数据难以追溯: 人工检测缺乏数据记录,难以进行质量追溯和分析。

为了解决上述问题,该企业引入了基于3D视觉检测技术的自动化检测系统。

三、3D视觉检测系统方案

该3D视觉检测系统主要由以下部分组成:

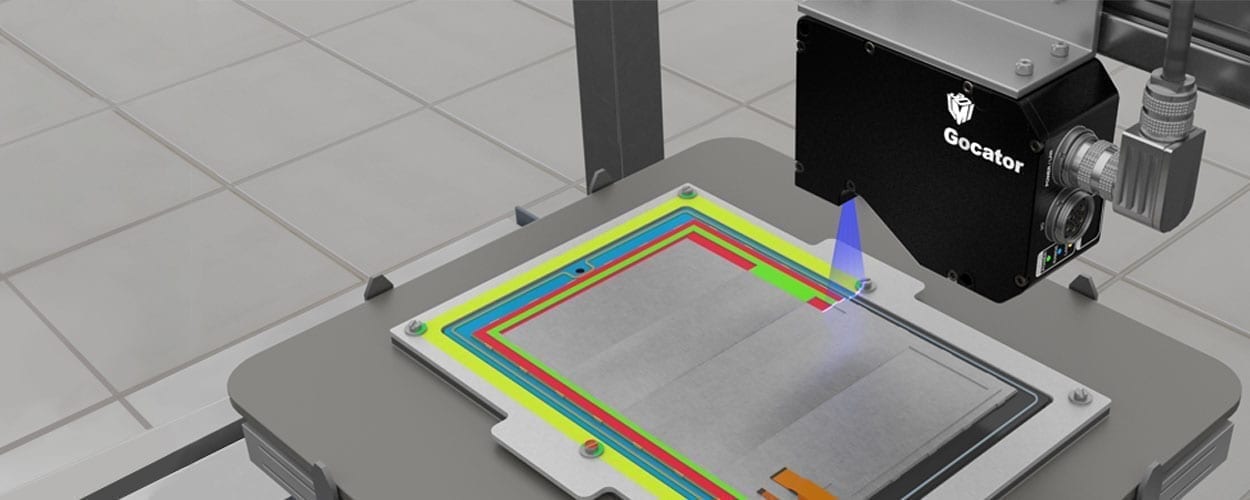

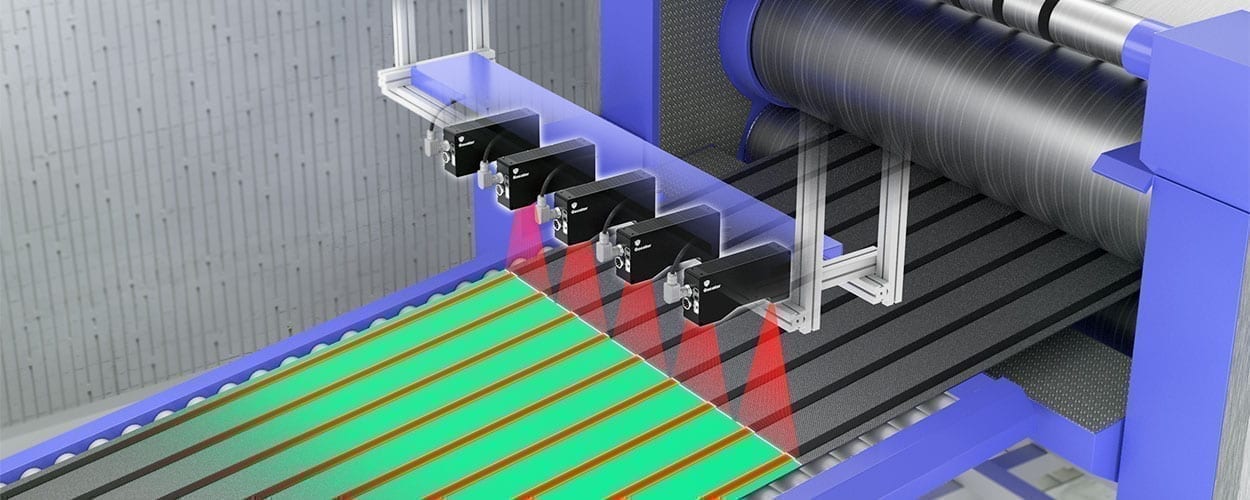

3D相机: 采用高精度线激光扫描相机,能够快速获取零部件表面的三维点云数据。

机械臂: 用于抓取和移动零部件,实现多角度、全方位的扫描。

图像处理软件: 对获取的三维点云数据进行处理和分析,识别和分类各种瑕疵。

控制系统: 控制机械臂和3D相机协同工作,实现自动化检测流程。

四、检测流程

上料: 机械臂将待检测零部件放置到检测工位。

扫描: 3D相机对零部件进行多角度扫描,获取高精度的三维点云数据。

图像处理: 图像处理软件对点云数据进行预处理、特征提取和瑕疵识别。

分类判定: 根据预设的瑕疵分类标准,对识别出的瑕疵进行分类和判定。

分拣: 机械臂根据判定结果将合格品和不合格品分别放置到不同的区域。

数据记录: 系统自动记录检测结果,并生成检测报告。

五、应用效果

该3D视觉检测系统投入使用后,取得了显著的应用效果:

检测效率提升: 检测速度较人工检测提升5倍以上,满足了企业大批量生产的需求。

漏检率降低: 3D视觉检测能够有效识别复杂形状和反光表面的瑕疵,漏检率降低至0.1%以下。

数据可追溯: 系统自动记录检测结果,方便企业进行质量追溯和分析,为工艺改进提供数据支持。

成本降低: 自动化检测减少了人工成本,同时提高了检测效率和准确性,降低了企业的生产成本。

六、 结论

本案例表明,3D视觉检测技术在精密零部件瑕疵检测中具有显著优势,能够有效提高检测效率、降低漏检率、实现数据可追溯,为企业提升产品质量和生产效率提供了强有力的技术支撑。随着3D视觉技术的不断发展,相信其在工业检测领域将会得到更加广泛的应用。

七、未来展望

未来,3D视觉检测技术将朝着以下方向发展:更高精度和速度: 随着3D成像技术和算法的进步,3D视觉检测的精度和速度将不断提升,满足更苛刻的检测需求。更智能的缺陷识别: 深度学习等人工智能技术的应用将使3D视觉检测系统具备更强大的缺陷识别能力,能够自动学习和识别新的缺陷类型。更广泛的应用场景: 3D视觉检测技术将应用于更多行业和领域,例如医疗、物流、安防等,为各行各业提供更智能、更高效的检测解决方案。

注: 以上案例仅供参考,具体应用方案需根据实际情况进行调整。