在工业制造领域,尺寸测量是产品质量控制的核心环节。传统的接触式测量工具(如卡尺、三坐标仪)虽然精度可靠,但效率低、灵活性差,难以满足现代工业对高效、非接触、全自动化检测的需求。而随着3D视觉技术的突破性发展,一种全新的测量方式正在重塑行业标准——3D视觉尺寸测量系统,以其亚微米级精度、毫秒级速度和复杂环境适应能力,成为智能制造时代的“质检利器”。

一、为什么选择3D视觉尺寸测量?

1. 精度与效率的颠覆性提升

微米级精度:通过高分辨率3D相机和智能算法,系统可捕捉物体表面数百万个三维点云数据,测量精度可达±0.01mm,远超传统方法。

毫秒级响应:单次扫描即可完成全尺寸检测,检测速度提升10倍以上,适用于高速产线实时质检。

非接触测量:避免接触式工具对精密零件(如柔性材料、光学元件)的损伤,保障产品良率。

无需严格固定工件:支持动态测量,即使物体倾斜、表面反光或存在遮挡,系统仍可通过多视角融合技术精准重建三维模型。

多尺寸兼容:一键切换检测方案,可快速适配不同型号产品,解决小批量、多品种生产的柔性化需求。

实时生成检测报告:自动记录关键尺寸偏差、形位公差等数据,可视化图表助力工艺优化。

与MES/ERP系统无缝对接:实现质量数据全流程追溯,构建数字化品控闭环。

二、核心应用场景:从微米到米级,全覆盖检测

精密制造

电子元件:芯片引脚高度、PCB板焊点体积、连接器间距测量。

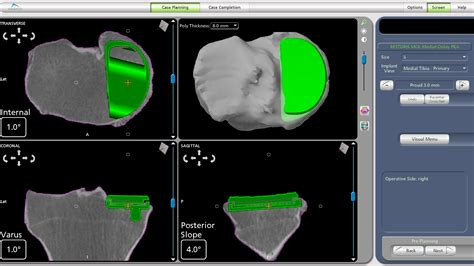

医疗器械:人工关节曲面精度、微创器械尺寸一致性检测。

汽车工业

动力电池:电芯极片对齐度、模组装配间隙分析。

车身焊接:焊缝宽度、深度三维检测,缺陷自动识别。

航空航天

涡轮叶片:复杂曲面轮廓度、气膜孔位置精度检测。

复合材料:蒙皮厚度均匀性、装配间隙自动化分析。

泛工业领域

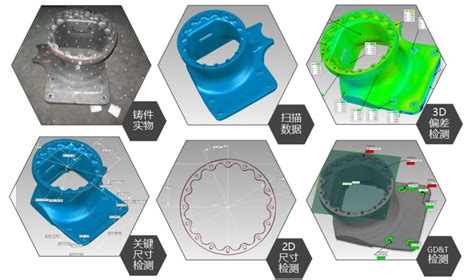

注塑件:缩水变形量、螺纹牙型全检。

金属加工:齿轮啮合参数、轴类零件圆度/圆柱度测量。

多模态传感融合:结合结构光、激光扫描与高帧率成像技术,适应不同材质与表面特性。

AI算法加持:基于深度学习的点云处理算法,自动剔除噪点、补偿环境干扰,确保数据可靠性。

一站式解决方案:从硬件选型(如蓝光相机、线激光传感器)到软件平台(智能分析、SPC统计),提供模块化定制服务。

成本节约:减少人工质检岗位70%以上,年节省人力成本超百万元。

良率提升:实时拦截不良品,避免批量报废,良率提升5%-15%。

产能释放:检测效率提升10倍,产线节拍缩短,助力产能翻番。

五、为什么选择我们?

作为3D视觉测量领域的领军者,我们已服务全球多家企业,覆盖汽车、3C、新能源等20+行业。我们的优势在于:

✅ 行业Know-How:深耕工业场景,算法库预置100+标准检测模板。

✅ 交钥匙工程:7天快速部署,24小时远程技术支持。

✅ 灵活合作模式:支持设备采购、按检测量付费、技术租赁。

立即行动,拥抱智能制造升级!

无论是想替代传统检测手段,还是打造无人化“黑灯工厂”,3D视觉尺寸测量系统都将成为您的核心助力。联系我们,免费获取行业解决方案与成功案例!

精准测量,智造未来——让每一微米的精度,成就您产品的极致竞争力!