在工业自动化浪潮中,2D视觉引导技术凭借其高精度、高效率和低成本的优势,已成为智能制造领域不可或缺的“智慧之眼”。无论是精密装配、高速定位,还是复杂环境下的动态纠偏,2D视觉技术都能为生产线注入灵活性与智能化的基因。以下通过多个典型场景案例,展现其广泛的应用价值与技术优势。

核心技术原理:精准定位的基石2D视觉引导的核心在于坐标系的精准转换与标定算法的优化。通过多组像素坐标与物理坐标的映射关系,结合旋转归一化处理,将机械臂的运动轨迹与视觉系统的识别结果动态匹配。例如,通过N点标定法(如9点或12点标定),可将旋转中心归一化为坐标系原点,简化后续的偏差计算,从而实现高精度引导。此外,针对相机安装在机械臂末端的“眼在手上”模式,系统需通过特殊算法处理机械臂运动带来的坐标动态变化,确保实时性与稳定性。

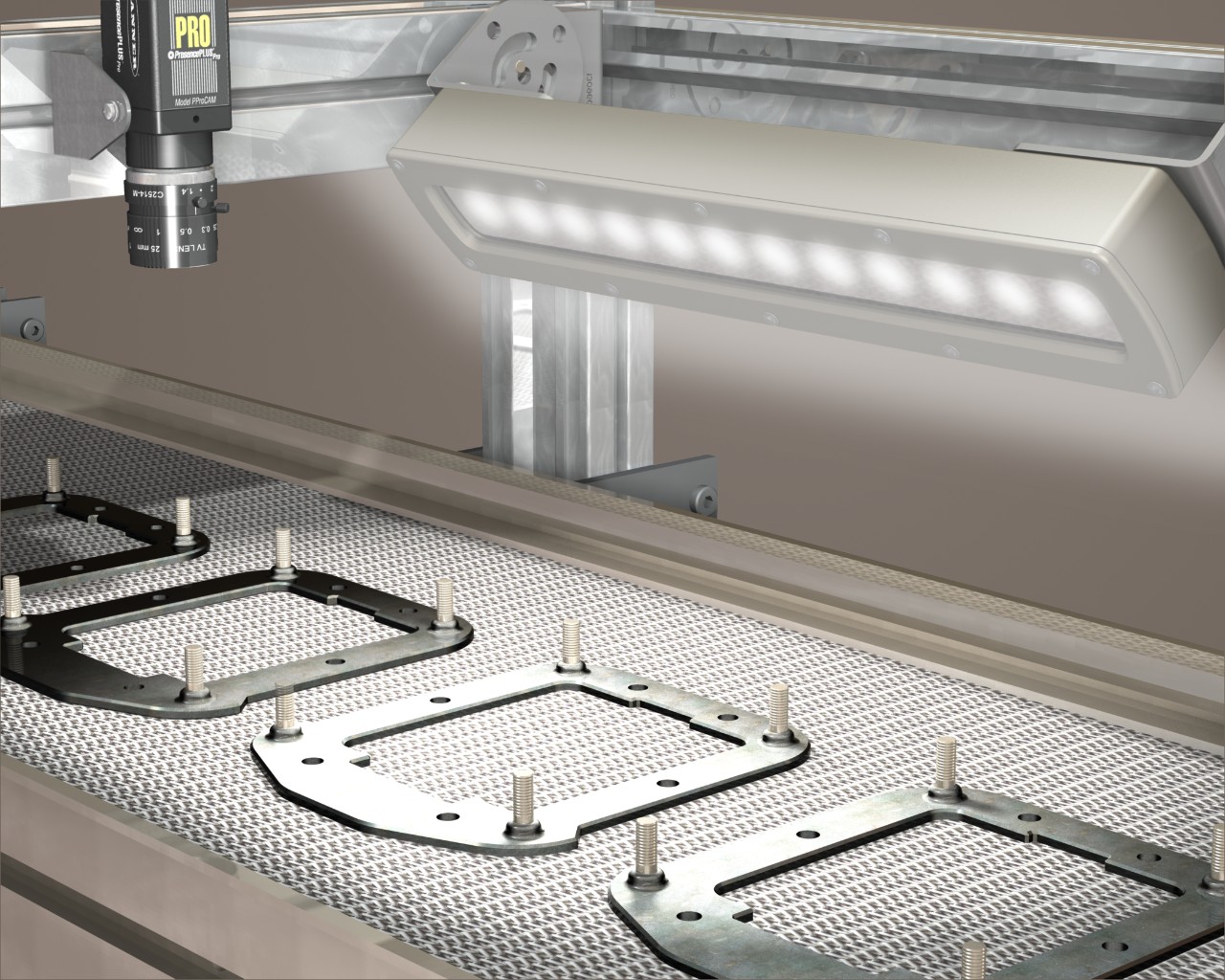

汽车零部件装配

在汽车零配件生产线中,微小零件的精准装配是核心挑战。例如,某全球知名厂商利用2D视觉系统引导机械手完成卡簧的定位与角度矫正。系统通过高分辨率相机(如2000万像素)捕捉反光或油污覆盖的零件轮廓,实时计算偏移量并传输至机械臂,实现误差小于0.1mm的精准放置。

电子设备精密锁螺丝

在手机、电器等精密制造中,螺丝孔位的快速定位直接影响效率。某案例中,2D视觉系统以每秒1个工件的速度,识别30mm×24mm范围内的螺丝孔,精度高达±0.1mm。系统通过自适应光源和算法排除环境干扰,显著降低对固定治具的精度依赖,节省加工成本。

制鞋行业喷胶引导

传统鞋面喷胶依赖人工,效率低且环境恶劣。某创新方案采用2D大视野相机结合XYZR模组,动态生成喷胶路径并自动跟随流水线作业。系统支持多款鞋型混料处理,通过视觉标记点快速提取轮廓,实现高良率与低成本改造。

柔性化物料分拣

针对物流、包装行业,2D视觉系统可快速识别杂乱堆叠的物料位置,引导机械臂按优先级抓取。例如,某方案通过多相机协同工作,覆盖大范围视野并实时同步数据,提升分拣速度30%以上。

精度与速度兼得:通过亚像素级算法和高速图像处理,满足微米级精度与毫秒级响应需求。

环境适应性强:针对反光、油污、低对比度等复杂场景,采用多光源融合与动态曝光技术,确保成像稳定性。

部署灵活:支持“眼在手外”与“眼在手上”多种安装模式,适配不同产线布局。

降本增效:减少人工干预,降低治具与调试成本,投资回报周期可缩短至6个月。

随着深度学习算法的引入,2D视觉系统正从“定位工具”向“决策大脑”进化。例如,通过迁移学习技术,系统可快速适配新产品型号,实现零样本启动;结合数字孪生技术,还能在虚拟环境中预演生产流程,进一步优化效率。未来,2D视觉引导将与3D技术互补,在更多领域(如新能源、医疗器械)释放潜能,推动工业自动化迈向更高阶的智能化阶段。

结语

2D视觉引导技术不仅是工业自动化的“眼睛”,更是企业提质增效的“智慧引擎”。从精密制造到柔性生产,其应用边界不断拓展,为各行业提供了一条低门槛、高收益的智能化升级路径。选择适配的视觉解决方案,将是企业抢占未来竞争制高点的关键一步。