为什么选择3D视觉引导协作机器人?

在制造业智能化转型的浪潮中,传统人工上下料方式面临效率低、成本高、安全性差等痛点。尤其面对工件无序堆放、多品种小批量生产需求时,传统机械臂示教或固定工装模式难以满足柔性化要求。

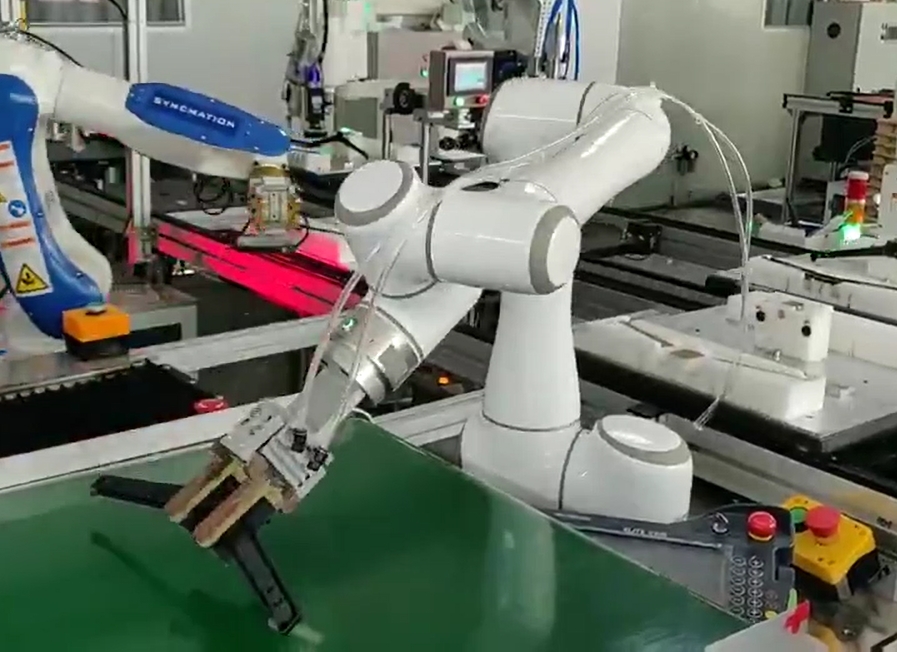

3D视觉引导协作机器人应运而生!它通过高精度视觉感知与智能算法,赋予机器人“眼睛”和“大脑”,实现无序抓取、精准定位、动态避障,助力企业突破生产瓶颈,迈向工业4.0。

1.精准感知

3D视觉系统通过结构光、激光线扫或双目成像技术,高速扫描工件表面,生成高分辨率点云数据,精准获取工件的三维坐标、姿态及特征信息。

即使面对反光、油污或复杂纹理的工件(如汽车曲轴、合金压铸件),也能稳定成像,识别精度可达±0.5mm以内。

2.智能规划

结合AI算法与运动控制技术,机器人自动规划最优抓取路径,避开料框、夹具的干涉区域,动态调整抓取角度与姿态,实现“一次抓取到位”。

支持多型号工件混线生产,仅需更新视觉模型即可快速切换任务,无需改造硬件,适配柔性化产线需求。

3.高效执行

协作机器人轻量化、易部署,搭配3D视觉系统,可完成深框抓取、堆叠分离、高精度装配等复杂动作,单件节拍最快可达60秒。

1.汽车零部件制造

发动机缸体铸造:引导机器人完成砂芯浸涂、钻孔、高精度组芯,解决人工操作效率低、一致性差的问题。

曲轴上下料:替代人工搬运重型工件,避免安全隐患,实现24小时连续作业,效率提升200%。

2.家电与3C电子

精密零件分拣:精准识别微小工件(如手机壳体、芯片),解决传统视觉因特征少导致的漏检、误抓问题。

3.仓储与物流

冲压件智能装箱:动态规划料箱空间,实现异形件快速码垛,节省高精度料箱成本,提升转运效率。

降本增效:减少人工依赖,单台设备可替代3-5名工人,显著降低用工成本与培训投入。

高柔性适配:兼容多品类、多尺寸工件,支持产线快速换型,适应小批量定制化生产趋势。

安全稳定:智能避障与异常检测功能,避免碰撞风险;工业级防护设计,适应高温、粉尘等恶劣环境。

快速部署:提供标准化软硬件接口,支持与主流机器人品牌(如ABB、发那科、UR)无缝对接,最快1周完成集成。

某电机工厂:部署100余套3D视觉系统,实现定子、转子全流程自动化抓取与码垛,日均产能提升至2万件,异常停机率降低90%。

某冲压车间:引入视觉引导装箱方案,替代人工搬运,装箱精度达±1mm,料箱成本节省50%,生产效率提升3倍。

某压铸企业:通过视觉定位完成复杂壳体上下料,兼容10余种型号,换产时间从2小时缩短至10分钟。

随着AI算法与3D视觉技术的深度融合,协作机器人将向更智能、更柔性的方向发展:

多机协同:视觉系统联动多台机器人,实现复杂工序的并行作业。

数字孪生:结合云端数据管理,实时监控生产状态,优化工艺流程。

跨行业扩展:从汽车、3C延伸至新能源、医药等领域,赋能千行百业智能化升级。

立即行动,解锁智能生产新可能!

无论您是设备制造商、自动化产线改造商,还是寻求降本增效的终端企业,我们的3D视觉解决方案均可为您量身定制,助您抢占智能制造先机。

联系我们,获取专属方案设计与技术演示!

技术无界,智造未来——用科技让生产更简单、更高效。