在工业自动化领域,2D视觉检测技术凭借其成熟性、高性价比和广泛适用性,始终是外观检测的核心手段之一。尽管近年来3D视觉技术快速发展,但2D视觉在平面缺陷检测、高精度图像分析和快速部署场景中仍占据不可替代的地位。本文将从技术原理、核心优势、应用场景及优化方向等角度,系统解析2D视觉外观检测的现状与发展。

2D视觉检测基于平面图像采集与分析技术,通过高分辨率相机捕捉物体表面图像,结合算法处理提取特征信息(如颜色、纹理、形状等),并与预设标准进行比对,从而识别缺陷或异常。其核心优势体现在以下方面:

高精度平面检测:适用于印刷质量、标签完整性、表面划痕等平面缺陷的识别,精度可达微米级,尤其在低反光材质(如纸张、塑料)检测中表现优异。

快速响应与低成本:2D系统硬件成熟,部署周期短,且成本显著低于3D方案,适合中小型企业的产线改造需求。

灵活的场景适配:通过调整光源和算法,可适应不同光照条件和材质表面,例如通过偏振滤光镜抑制高反光干扰,或通过多帧图像融合提升复杂环境下的检测稳定性。

2D视觉外观检测已渗透至多个工业领域,其典型应用包括:

1.印刷与包装行业:检测标签错位、色彩偏差、印刷模糊等缺陷,确保产品外观一致性。

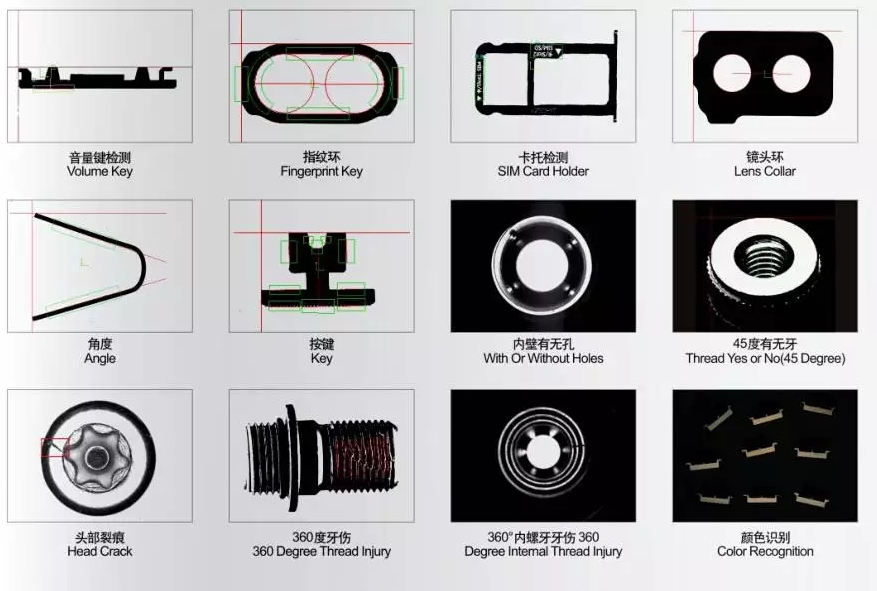

2.电子制造:识别电路板焊点缺陷、元器件错漏装,或屏幕划痕等表面瑕疵。

3.食品与医药:检查包装封口完整性、标签信息准确性,避免因包装缺陷导致的污染风险。

4.汽车零部件:在低反光部件(如内饰件、塑料外壳)中检测脏污、划痕或装配错误。

5.纺织与材料:分析布料均匀性、色差或异物残留,提升成品良率。

三、技术挑战与优化方向尽管2D视觉技术成熟,但在实际应用中仍面临以下挑战:

1.环境光干扰:强反光或动态光照易导致误检,需结合自适应光源(如频闪照明)与图像增强算法优化。

2.复杂表面检测局限:对曲面、高度差异大的物体(如汽车高反光漆面)难以精准建模,需与3D技术互补使用。

3.小样本训练难题:传统算法依赖大量标注数据,可通过迁移学习或结合传统图像处理技术(如边缘检测)降低数据需求。

优化路径:

智能化算法升级:引入深度学习模型(如卷积神经网络)提升缺陷分类能力,并开发小样本训练框架以降低数据成本。

硬件协同创新:采用多光谱相机或高动态范围(HDR)成像技术,扩展对复杂材质的适应性。

系统集成化设计:通过模块化软件平台兼容多品牌相机与光源,支持快速部署与参数调整,降低用户使用门槛。

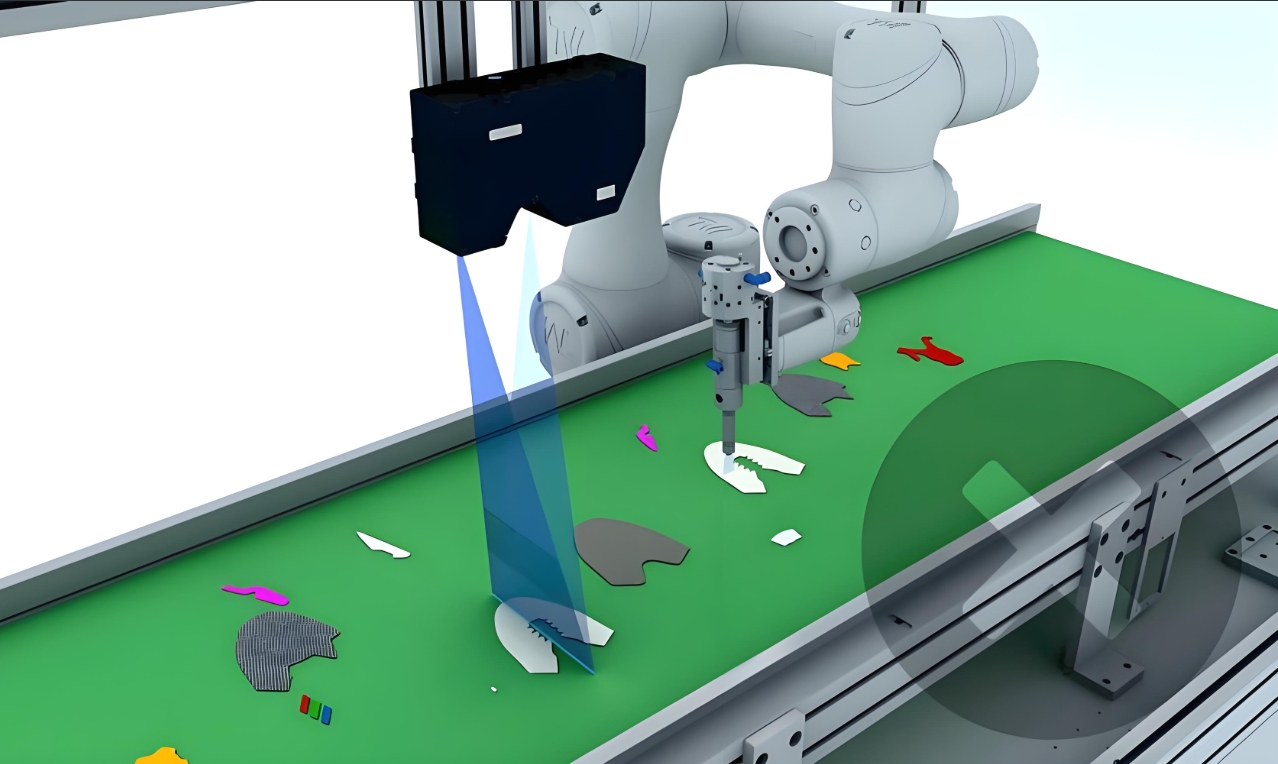

随着工业检测需求日益复杂,2D视觉正逐步与3D技术融合,形成混合解决方案。例如,在汽车制造中,2D用于平面缺陷检测,3D则处理曲面尺寸测量,二者协同实现全维度质量控制。此外,AI算法的引入(如实时缺陷分类、自适应阈值调整)进一步提升了2D系统的智能化水平,使其在柔性生产线中更具竞争力。

结语2D视觉外观检测技术作为工业自动化的基石,在成本敏感、平面检测为主的场景中仍具不可替代性。通过算法优化、硬件升级及与3D技术的协同,其应用边界将持续扩展,为制造业提供更高效、精准的检测支持。未来,随着AI与边缘计算技术的深度整合,2D视觉系统将向更智能、更柔性的方向演进,助力企业实现降本增效与质量升级的双重目标。