在工业自动化领域,传统生产模式正面临效率瓶颈与精度挑战。作为设备制造商与自动化集成商,如何通过创新技术帮助客户突破产线升级的困局?3D视觉引导技术凭借其空间感知与智能决策能力,正在成为中小型制造企业实现精准化、柔性化生产的核心支撑技术。

典型应用场景解析

案例一:汽车零部件高精度装配

某北方设备制造商为汽车配件厂商开发变速箱装配线时,面临复杂工件姿态识别难题。通过部署3D视觉引导系统,采用多角度点云融合技术,实现0.05mm级定位精度。系统可自动补偿传送带振动误差,引导机械手完成精密轴孔装配,使装配合格率从82%提升至99.6%,单线产能提升40%。

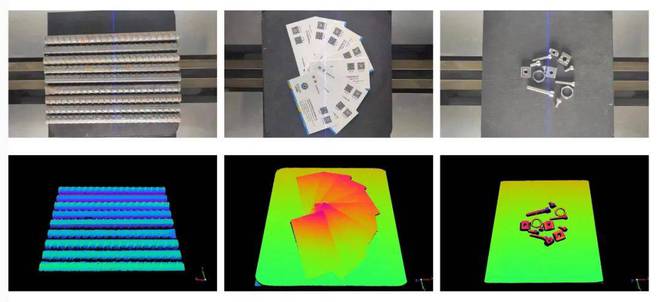

案例二:电子元件智能检测

某华南电子企业为微型连接器生产设计质检工站时,传统2D视觉无法检测引脚空间形变。3D视觉系统通过条纹结构光扫描,构建三维尺寸模型,结合深度学习算法,可同时检测0.1mm级高度差与平面度偏差,误检率降低至0.3%,检测效率较人工提升6倍。

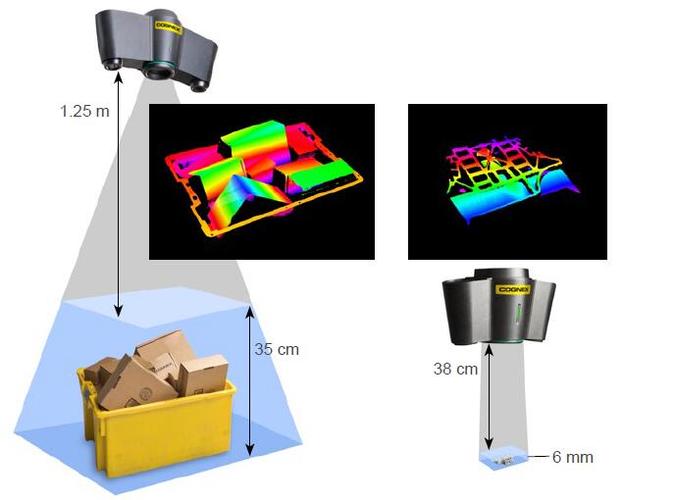

案例三:柔性化物流分拣

某华东物流装备商为电商仓储改造分拣线时,需处理300+SKU的混合纸箱。3D视觉系统通过实时体积测量与重心分析,动态规划机械臂抓取路径,兼容不同尺寸、堆叠状态的包裹,分拣速度达1200件/小时,设备投资回收周期缩短至8个月。

技术赋能的核心优势

复杂场景适应能力

通过多传感器融合与动态标定技术,有效应对反光、阴影、遮挡等工业现场干扰,环境适应性强于传统光学方案。

模块化部署方案

提供即插即用型视觉模组与开放API接口,支持快速集成到现有设备,改造周期控制在3-7个工作日。

全流程数据闭环

视觉系统与MES/SCADA系统深度对接,实现缺陷特征追溯与工艺参数优化,为持续改进提供数据支撑。

ROI可量化验证

典型应用场景下,设备综合利用率提升25%-40%,质量成本降低30%-50%,投资回报周期普遍在6-12个月内。

技术选型建议

对于中小型集成商,建议优先考虑以下技术参数:

点云分辨率:≥0.05mm@500mm

扫描帧率:≥15fps(动态场景)

防护等级:IP65级工业防护

通讯协议:支持Profinet/EtherCAT等工业总线

当前3D视觉技术已突破传统成本壁垒,单站解决方案成本较三年前下降60%,真正具备规模化应用条件。对于寻求差异化竞争力的设备商而言,融合3D视觉的智能装备已成为打开中高端市场的技术通行证。