在制造业智能化转型的浪潮中,无序抓取一直是自动化产线升级的难点。传统工装夹具依赖固定程序,难以应对散乱堆叠、多品种混料的复杂场景,导致中小企业面临效率低、成本高、柔性不足等挑战。基于3D视觉引导协作机器人的无序抓取技术,正成为破解这一痛点的关键利器,为中小企业提供高性价比、快速部署的智能解决方案。

人工依赖性强,效率低下

传统产线依赖人工分拣、上料,尤其在粉尘、噪音等恶劣环境下,招工难、人力成本高的问题突出。例如,某电子组装厂需处理散乱堆叠的精密零件,人工分拣易出错且节拍慢,难以匹配自动化设备的高效需求。

柔性化生产需求迫切

多品种、小批量订单成为常态,传统工装需频繁更换,调试周期长。某汽车零部件厂需兼容数十种不同型号的金属件上料,传统自动化方案难以灵活适配。

复杂场景适应性不足

黑色吸光材质、反光表面、堆叠遮挡等场景,传统2D视觉或机械定位易失效。例如,光伏接线盒因表面吸光且种类多样,传统方案需依赖人工理料,效率受限。

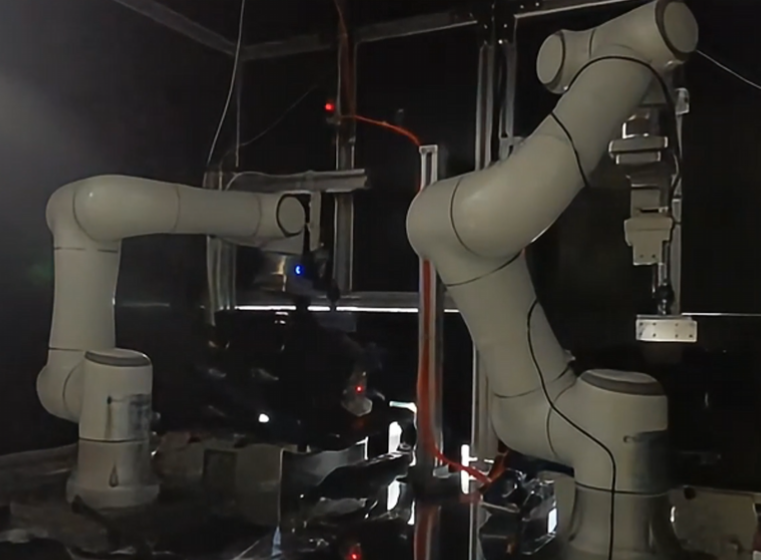

解决方案核心:通过3D视觉系统+协作机器人的组合,实现动态环境感知、智能抓取路径规划与高精度执行,适配散乱、多品类、复杂材质的抓取需求。

高精度3D感知

采用激光振镜立体相机或结构光技术,获取亚毫米级精度的点云数据,精准识别工件位置与姿态。即使在黑色吸光、反光或堆叠遮挡场景下,仍能稳定成像。

智能算法赋能

实例分割与点云匹配:通过AI模型自动分割工件并匹配CAD模型,适配O型、U型、异形件等多类型工件,无需重复训练。

动态路径规划:结合碰撞检测算法,实时优化抓取顺序与机器人运动轨迹,确保高效避障与稳定抓取。

快速部署与高兼容性

支持主流协作机器人品牌一键标定,无需复杂编程;

提供免抓取点注册功能,缩短调试周期至数小时。

高效稳定运行

视觉处理节拍≤3秒/件,抓取成功率≥99%,支持24小时连续作业,显著提升产线效率。

电子组装行业

场景:精密接插件无序上料。

方案:3D视觉引导协作机器人从料框中动态抓取散乱堆叠的接插件,通过正反面识别与姿态调整,精准放置至PCB板装配工位。

效果:替代2名人工,节拍从15秒/件提升至5秒/件,良率提升至99.5%。

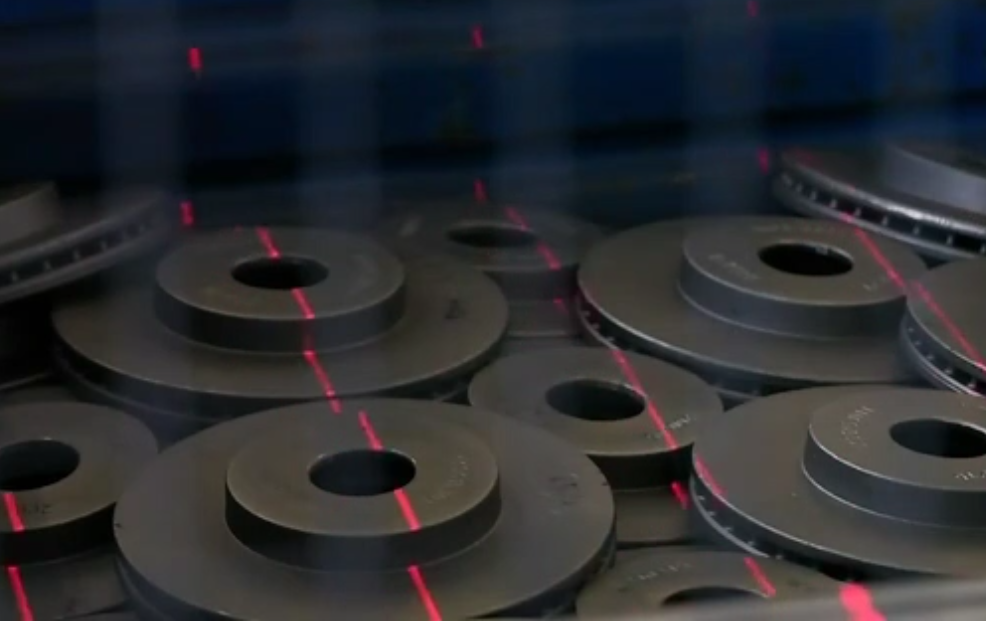

汽车零部件制造

场景:金属圆管深框无序抓取。

方案:针对光滑空心金属件,采用3D视觉定位与自适应夹具,实现0.2mm精度的抓取与码放,适配多品种混线生产。

效果:单件节拍6秒,人力成本降低70%,兼容10+种型号。

光伏组件生产

场景:接线盒与铝边框自动化装配。

方案:通过激光振镜相机动态识别黑色吸光材质的接线盒,结合多相机点云融合技术,实现满框抓取与正反面纠偏。

效果:抓取效率提升3倍,人工干预减少90%。

低成本高回报:无需大规模改造产线,协作机器人部署灵活,投资回收期短;

快速响应市场:柔性化适配多品类生产,缩短新品导入周期;

安全可靠:协作机器人具备碰撞检测功能,适合人机混合作业环境。

3D视觉引导协作机器人无序抓取技术,正以“感知-决策-执行”的全链路智能化能力,重塑中小企业的生产模式。无论是电子、汽车、金属加工还是新能源领域,这一方案都能为企业提供高效、稳定、柔性的升级路径,助力在智能化竞争中抢占先机。

立即咨询,获取专属解决方案——让复杂场景的自动化难题,从此迎刃而解。