在自动化产线高速运转的当下,人工目检已成为制约效率与质量的瓶颈:

质检员在高强度作业下,漏检率居高不下;

微小缺陷难以捕捉,客户投诉与退货风险持续攀升;

人工成本持续上涨,三班倒生产压力倍增。

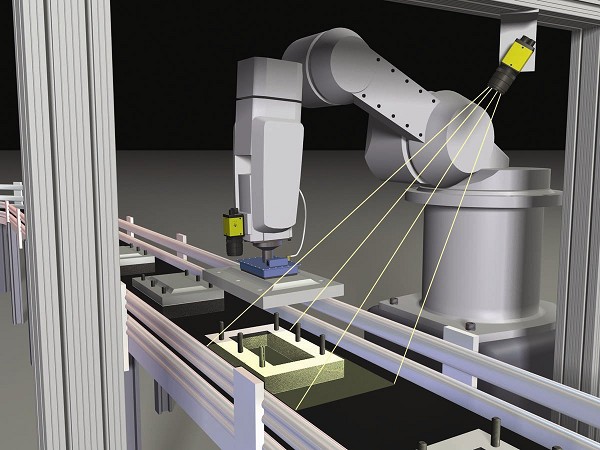

工业级2D视觉外观检测技术,正为中小制造企业提供稳定可靠、经济高效的品质保障。

精准可靠:工业级视觉赋能品质升级

毫厘必究: 依托高分辨率工业相机与精密光学系统,轻松识别0.1mm级尺寸偏差、细微划伤、异物附着等缺陷。

高速响应: 毫秒级处理能力,无缝匹配高速产线(最高可达2000件/分钟),检测效率远超人工极限。

智能识别: 基于深度学习的先进算法,自适应区分产品正常纹理与真实缺陷,大幅降低误判率。

稳定如一: 7×24小时持续工作,排除疲劳、情绪波动等人为因素,确保检测标准始终如一。

真实案例:看得见的效率提升与成本优化

案例一:汽车零部件精密尺寸管控

痛点: 某精密五金件厂商,人工抽检效率低,关键尺寸(如孔径、间距)全检难以实现,批次质量波动大。

方案: 集成高分辨率工业相机于产线关键工位,自动定位测量多个关键尺寸,实时判定并分拣。

成效: 实现100%全检,尺寸不良流出率趋近于零,节省专职质检人力3名,6个月内收回投入成本。

案例二:电子连接器外观缺陷高效筛查

痛点: 电子连接器厂商面临引脚变形、表面脏污、字符印刷不清等问题,人工检测速度慢、易漏检,客户抱怨增多。

方案: 定制多角度环形光源系统,配合高速相机抓拍,AI算法精准识别多种外观缺陷及字符OCR验证。

成效: 检测速度提升300%,漏检率下降95%,客户投诉显著减少,年质量损失成本降低超50万元。

案例三:食品包装完整性自动化把关

痛点: 休闲食品包装袋封口泄漏、印刷错误问题频发,人工抽检比例有限,存在食品安全与品牌声誉风险。

方案: 在产线末端部署视觉系统,快速扫描检测包装袋封口完整性、生产日期喷码清晰度、标签位置及印刷内容。

成效: 实现100%包装质量在线把关,杜绝漏气等严重缺陷品流出,显著降低客诉与召回风险。

为何现在正是引入2D视觉检测的最佳时机?

技术成熟: 核心硬件(相机、镜头、光源)性能稳定可靠,成本持续优化;算法库日益丰富,开发部署效率大幅提升。

方案灵活: 支持模块化部署,可根据检测需求(精度、速度、缺陷类型)灵活选型与扩展,初始投入可控。

快速回报: 在提升品质、减少浪费、降低人工成本方面效果显著,投资回报周期通常在6-18个月。

本地化服务保障: 青岛本地技术团队,提供从需求分析、方案设计、现场部署到持续维护的一站式服务,响应迅速,确保系统稳定运行。

技术成熟度曲线已至,投入成本持续优化,2D视觉检测正从大型企业专属走向普惠性工业工具。

青岛本地技术团队,深谙工业自动化现场需求。我们提供免费产线检测需求评估与方案可行性分析,助您精准迈出自动化品质升级第一步。

立即预约评估 → 让您的产线拥有工业级“火眼金睛”,开启质量、效率、成本全面优化的新篇章。