在工业自动化浪潮中,中小企业常面临两难困境:高端3D视觉方案成本高昂、实施复杂,而传统人工操作又存在效率瓶颈与品控波动。2D视觉引导技术凭借其成熟稳定的性能、更低的部署成本与卓越的适应性,成为中小型企业迈向智能制造的“第一块跳板”。它让机器人真正拥有了“眼睛”和“大脑”,在精度与效率之间找到了黄金平衡点。

一、技术基石:2D视觉如何为机器人赋予“精准视线”

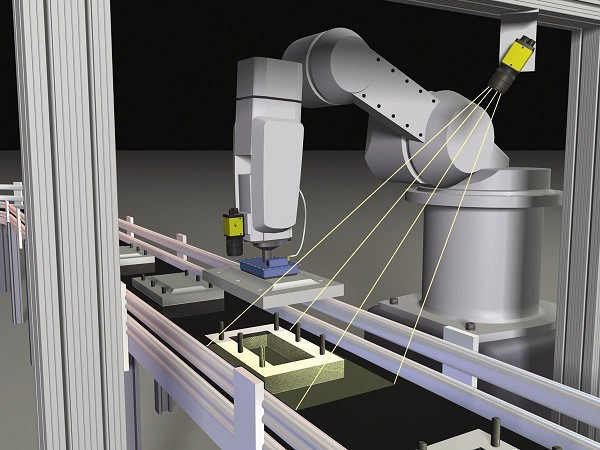

2D视觉引导技术的核心在于通过工业相机捕捉目标物体的平面图像信息,结合高速图像处理算法,实时识别物体的位置、角度及关键特征点,并将坐标数据同步传输至机器人控制系统。这种技术突破传统点位示教的局限,实现三大能力飞跃:

动态定位补偿:适应来料位置偏差,消除人工上料误差;

多姿态识别:通过特征匹配精准判断物体角度,引导机器人精准抓取或装配;

强抗干扰能力:结合专用光源与滤波算法,可应对油污、反光、遮挡等复杂工况。

案例启示:汽车卡簧全自动装配难题破解

某汽车配件厂在座椅电机组装中,需将表面沾满油脂的卡簧精准装入槽位。传统人工放置因视觉疲劳导致错误率高达5%。部署2D视觉系统后,通过2000万像素高清相机+环形抗眩光光源组合,实时计算卡簧角度与中心偏移量,引导机械手完成0.1mm精度对位。系统实现“一拖二”同步检测双工位,错误率降至0.02%,节省质检人力3人/线。

二、场景突破:2D视觉在关键工艺中的增效实践

(1)去毛刺工艺:告别人工锉刀时代

铸件、注塑件毛刺去除是机加车间的典型痛点。某中小五金厂采用2D视觉引导机器人系统:

精准定位:相机扫描工件表面,识别毛刺区域坐标与高度范围;

自适配路径:机器人根据视觉数据动态规划打磨力度与轨迹;

多品种混线:系统可记忆上百种工件模板,切换生产时无需重新编程。

成效:去毛刺效率提升200%,产品表面不良率从8%降至0.5%,年节省返工成本超50万元。

(2)料框拆垛:小空间里的大作为

针对汽车零部件厂商的物料周转需求,集成测距功能的2D视觉方案实现突破:

空间感知升级:通过激光测距模块(150-2500mm范围) 同步反馈工件深度信息;

防碰撞路径:机器人依据距离数据动态调整抓取轨迹,缩短空行程时间;

紧凑型设计:相机直接集成于机器人夹具,无额外工控机占用空间。

成效:拆垛节拍时间缩短35%,在金属件反光工况下仍保持99.8%抓取成功率。

三、为什么中小企业更应关注2D视觉?(投入产出比实测)

相比3D视觉动辄数十万的硬件成本,2D视觉系统具有显著优势:

| 维度 | 2D视觉方案 | 传统人工/固定工装 |

| 初始投入 | 5-15万元(含相机+软件+集成) | 3D视觉方案约3-5倍成本6 |

| 部署周期 | 1-3周(标定简单) | 3D系统需复杂点云标定 |

| 柔性能力 | 支持产品换型≤10分钟 | 需重新设计夹具/程序 |

| 维护难度 | 模块化更换,技术支持广泛 | 依赖专业算法团队调试 |

某电子连接器企业实证:

在插针检测工位部署2D视觉定位系统后,设备投资回收期仅5.2个月。通过降低漏检率避免的客户索赔,年间接挽回损失超80万元。

四、未来兼容:2D视觉的智能化演进路径

随着AI算法融合与多传感器协同技术的发展,2D视觉系统正突破传统局限:

深度学习加持:实现复杂背景下的特征提取,适应工件纹理变化;

2D+测距模块:以低成本实现准三维定位,满足堆叠件分拣需求4;

数据集成延伸:视觉数据与MES/PLC系统直连,构建生产追溯闭环(如压装曲线绑定二维码)。

专家视角:

“未来五年内,2D视觉仍将占据工业应用超70%份额。其核心价值在于用极简架构解决绝大多数平面引导需求,是中小企业智能化改造的最优解。”——工业视觉技术白皮书2025

结语:低成本、快部署、高可靠

对于预算有限却亟需提升良率、减少人力依赖的中小制造企业,2D视觉引导技术不是过渡方案,而是经全球验证的成熟选择。它用可预测的投入撬动生产效率跃迁,让“机器替人”不再是大企业的专属特权。

无论您身处汽配、五金、电子或家电行业,如果面临定位不准、检测低效、换线繁琐的痛点,2D视觉引导方案都已准备好,成为您车间里那双永不懈怠的“智能之眼”。