当传统卡尺与投影仪难以应对复杂工件的全尺寸检测时,一种融合深度感知与智能算法的技术正悄然改变中小制造企业的质检格局——工业3D视觉尺寸测量。

某汽车零部件厂曾面临致命困境:其涡轮增压器壳体因人工抽检漏判0.2mm的铸造变形,导致整批产品报废,直接损失超百万元。而在另一家精密电子厂,300名质检员三班倒仍无法完成手机散热片的曲面全检,客户退货率居高不下。

这些并非孤例。当前中小企业普遍陷入质检困局:

复杂曲面、薄壁件等异形工件难以获取完整尺寸数据

人工检测速度与精度矛盾,抽检率不足10%埋下质量隐患

三坐标测量机(CMM)效率低下,单件检测耗时30分钟以上

来料批次差异导致频繁调试,良品率波动超15%

01 技术突破:3D视觉如何实现“全尺寸秒级测量”

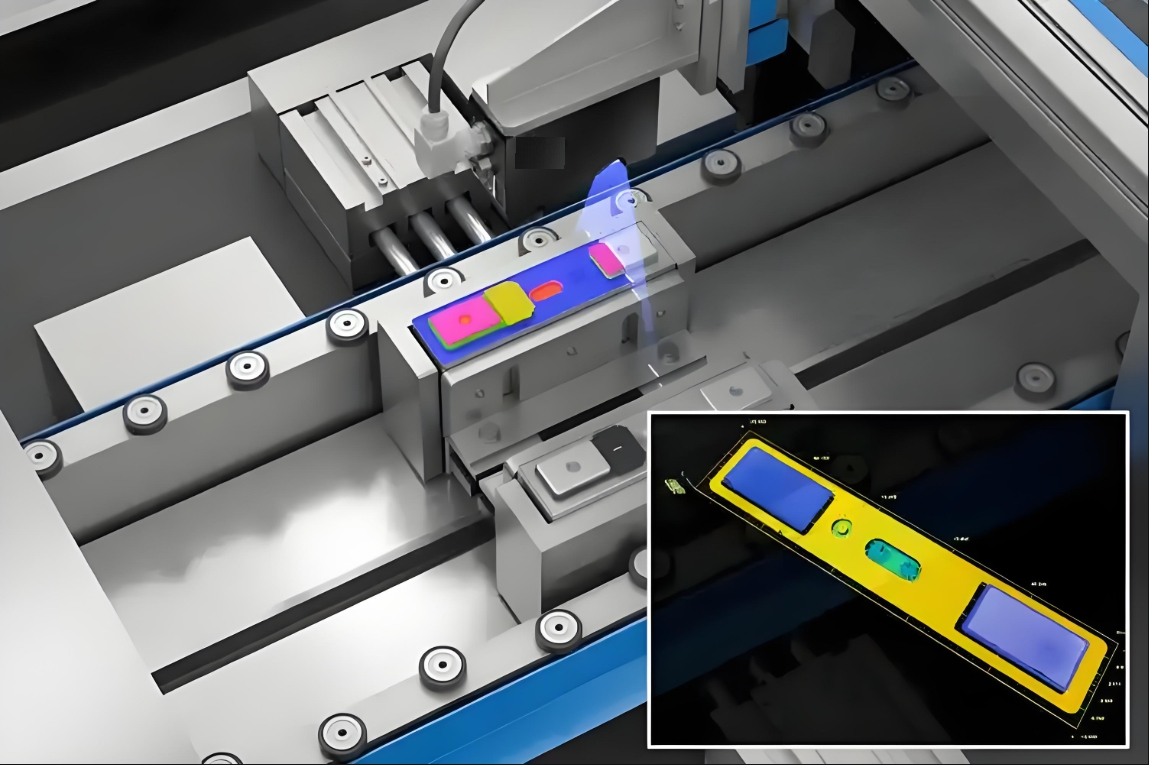

传统测量方式依赖物理接触或二维投影,而工业3D视觉通过多线激光扫描或结构光编码技术,在0.5秒内获取数十万三维点云数据。其核心能力体现在三个维度:

测量维度突破

曲面轮廓度检测:捕获涡轮叶片等自由曲面的实际偏差(精度±0.03mm)

隐藏特征测量:通过多角度成像测量深孔内径、盲区壁厚

装配间隙分析:量化车门、电池包等总成件的配合间隙(分辨率0.01mm)

效率革命

在线全检替代抽检:汽车连杆100%检测节拍从3分钟缩短至18秒

并行测量技术:新能源电池托盘1280个测点同步采集,5分钟完成全尺寸报告

自动比对分析:实测数据与CAD模型实时比对,自动生成色差图

环境适应性

抗震动补偿算法保证冲压车间在线检测稳定性

多光谱技术抑制金属反光干扰

深度学习过滤油污、划痕等非测量特征

某青岛钣金企业采用手持式3D扫描仪后,模具调试时间从3天压缩至4小时——这正是三维数据实时反馈带来的颠覆性变革。

02 实践案例:中小企业的3D测量落地路径

案例一:冲压件在线全尺寸监控

某家电企业生产空调支架,传统人工抽检导致每月约2%的折弯角度超差件流入组装线。引入3D视觉测量系统后:

在产线末端部署高速3D相机,每秒扫描12个工件

自动检测20个关键尺寸(孔位/折弯角/平面度)

超差工件实时报警,数据同步上传MES系统

▶️ 成果:质量事故归零,首件调试时间缩短80%

案例二:铸造件曲面精度管控

重型机械厂的液压阀体需检测50余处曲面轮廓度,原三坐标检测需25分钟/件。解决方案:

定制多目3D测量工站,6秒完成全型面扫描

点云数据与CAD模型智能配准

自动生成带色差图的检测报告

▶️ 成果:检测效率提升250倍,废品率从7%降至0.3%

案例三:精密注塑件批量检测

连接器厂商面临0.1mm级精度的插针共面度检测难题:

开发专用光学方案解决反光件测量

双相机立体视觉同步捕获128针脚高度

SPC系统实时监控工艺波动

▶️ 成果:检测速度达1.2秒/件,客户投诉率下降90%

03 价值图谱:从成本中心到利润引擎的蜕变

| 维度 | 传统方式 | 3D视觉测量方案 | 价值增幅 |

| 检测效率 | 5-10件/人/小时 | 300-1200件/小时 | 提升60倍 |

| 精度保障 | 依赖人员经验(±0.1mm) | 系统化精度(±0.02mm) | 稳定性提升5倍 |

| 数据价值 | 纸质记录难追溯 | 全数据可追溯,实时SPC分析 | 质量成本降40% |

| 柔性能力 | 换型需更换检具 | 软件切换产品模板 | 换型时间减95% |

| 综合成本 | 隐性质量损失达营收3-5% | 12-18个月回收投资 | ROI超200% |

青岛某阀门制造厂的实践印证:在DN80法兰盘检测中,3D方案将单件检测成本从8.3元压缩至0.4元,年节约质检费用超170万元。

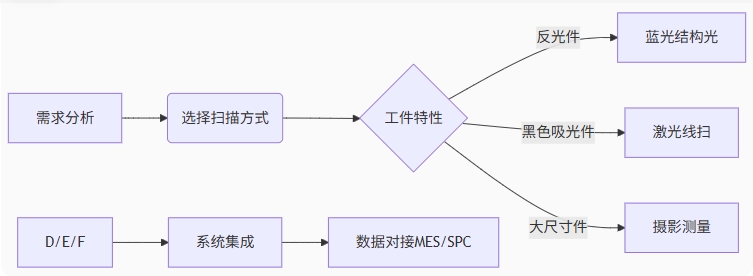

04 落地指南:中小企业实施关键点

技术选型三原则

精度适配:根据工件公差选择±0.01mm~±0.05mm方案

速度匹配:测量节拍需快于产线节拍20%以上

环境兼容:粉尘/油污环境优选IP67防护等级

实施路径四阶段

成本优化策略

中小件检测优选国产高性价比传感器(成本降低40%)

简单测量场景可采用预标定一体化设备

复杂需求采用模块化方案分阶段部署

当某青岛轴承企业通过3D测量系统将客户验货通过率从76%提升至99.8%时,他们验证了一个事实:质量数据化管控不再是巨头的专利。

从几毫米的电子接插件到数米长的风电叶片,从流水线上的瞬态检测到实验室级的精密分析,3D视觉测量技术正在打破精度与成本的传统边界。它不承诺百分百的完美,却为中小企业铺就了一条用数据精度换取市场信任的务实之路——在这条路上,每个微米级的进步,都在转化为真实的竞争优势。