在金属加工厂角落,老师傅眯着眼睛,手持振动砂光机,在嘈杂粉尘中反复打磨汽车后视镜外罩。他的手臂因长时间震动而发麻,但稍有不慎就可能刮花产品表面——这是许多中小制造企业熟悉的场景。传统人工打磨面临招工难、质量波动、效率瓶颈等痛点,而高成本的传统自动化方案又让众多中小企业望而却步。当协作机器人遇上高精度3D视觉,一套灵活、精准、可快速部署的自动化打磨方案正在改变这一困境。

🔍 一、中小企业打磨之痛:四大拦路石

1.曲面复杂难贴合

汽车后视镜、实木家具、异形金属件等曲面轮廓多变,传统机器人依赖固定轨迹编程,难以自适应贴合。人工凭经验操作又易导致曲面受力不均——过磨区域变薄,未磨区域残留毛刺。

2.质量要求高但品控难统一

3C金属外壳硬度低,力道>5N即可能压伤;而家具木料磨轻了粗糙,磨重了变形。人工操作易疲劳,力控精度波动大,批次一致性仅60%-70%。

3.小批量多品种切换慢

中小企业常需单日切换5-10种工件。传统机器人每换产需重新编程示教,停机长达数小时,柔性不足。

4.环境恶劣招工难

打磨车间粉尘噪音超标,年轻人流失率高。某家具厂反馈:“一个熟练工培训3个月,干不满1年就离职。”

⚙️ 二、破局利器:3D视觉+协作机器人的柔性方案

✅ 核心架构三件套:

3D视觉精准“慧眼”:结构光相机扫描工件,5秒生成三维点云模型,自动识别曲面曲率与毛刺区域

自适应力控“巧手”:六维力传感器(精度±0.5N)+阻抗控制算法,实现曲面恒力跟踪

模块化协作“肢体”:五轴/六轴协作臂轻量化部署,支持吊装/地轨/平台多形态安装

✅ 技术突破点:

轨迹智能规划:基于点云数据自动生成最优打磨路径,复杂曲面编程时间从4小时缩短至15分钟

力位混合控制:RBF神经网络动态解耦力与位姿,力控精度达±3N,粗糙度波动降低40%

零力拖动示教:工人手把手带动机器人走一遍轨迹即可完成教学,0代码基础也能操作

🏭 三、真实效益:中小企业的低成本升级案例

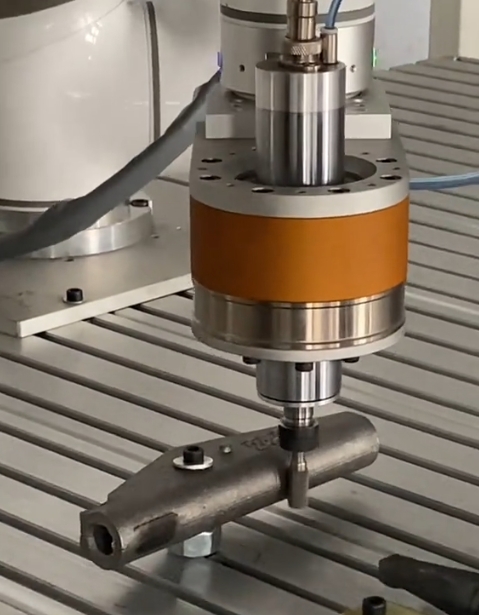

案例1:汽车配件厂——后视镜外罩全自动打磨

痛点:PP材质易刮花,人工打磨10件/小时,不良率18%

方案:3D视觉定位合模线 → 协作机器人+浮动磨头恒力抛光

成效:

✓ 效率提升至22件/小时

✓ 不良率降至3%以下

✓ 换型时间<30分钟

案例2:实木家具厂——曲木椅面自适应磨抛

痛点:曲面弧度多变,人工打磨粉尘肺病风险高

方案:吊装式协作机器人+IP68防尘设计,扫描建模后自动贴合曲面

成效:

✓ 贴合精度±0.5mm,无过磨瑕疵

✓ 24小时连续作业,产能提升85%

✓ 工人转型为设备管理员

案例3:3C电子厂——手机金属中框去毛刺

痛点:铝合金硬度低,人工力道不均导致划伤

方案:视觉定位毛刺区域 → 机器人分区精准控力打磨

成效:

✓ 良品率从82%→98%

✓ 自动下料,减少人工接触划伤

▽ 传统方式 vs. 3D视觉协作机器人方案对比表

| 指标 | 传统人工 | 传统机器人 | 3D视觉协作机器人方案 |

| 曲面适应力 | 凭经验,不稳定 | 需精确编程 | ⭐自动建模自适应 |

| 力控精度 | ±15N以上波动 | ±5~8N | ±3N恒定控制 |

| 换产时间 | 即时但依赖熟练度 | 4~6小时/次 | 30分钟/次 |

| 粉尘/噪音防护 | 依赖个体防护 | 需密封工作站 | IP68内置防护 |

| 单站投入成本 | 低(人力为主) | 80~120万 | 25~50万 |

👁️ 四、为什么需要3D视觉的“深度赋能”?

单纯的协作机器人仍存在“盲磨”风险——工件来料偏差、装夹位移、毛刺位置变化等都可能导致漏磨或碰撞。3D视觉系统如同为机器人装上实时感知神经系统:

前置扫描定位:比对点云与标准模型,自动补偿定位误差

过程动态纠偏:实时监测磨具磨损量,调整进给量与转速

质量闭环反馈:打磨后二次扫描,粗糙度超标自动返修

某卫浴五金厂实践:加装3D视觉后,因工件装夹偏差导致的返工率从22%降至1.8%,每年节省返工成本超37万元。

🚀 五、你的工厂如何落地?四步快速启动

场景诊断:提供典型工件(如尺寸≤500mm的金属/塑料/木制品),我们免费测试点云建模与路径规划

模块选配:根据材质硬度选力控套件(标准型0-50N/重载型200N),按防护需求选IP54/IP68机体

快速集成:提供SDK接口包,2周内对接主流机器人控制器(如UR、节卡、艾利特等)

持续升级:云端工艺库支持打磨参数共享,同类工件调取经验参数即刻投产

💎 结语:让“脏苦累”变成“准稳柔”

当老师傅的经验转化为机器人的精准轨迹,当3D视觉替代人眼捕捉毫米级的瑕疵,中小企业也能以单站投入<50万的成本,实现良品率>95% 的柔性化打磨生产。这不是未来概念——在青岛某刹车盘厂,3台视觉引导的协作机器人正24小时处理300种型号工件,换产只需“选择型号-自动标定-启动”三步。

解放人力、稳定品质、柔性换产——这正是智能制造的普惠价值。