清晨七点,某电子配件厂的质检工位上,新来的操作员小陈正紧张地盯着流水线上快速移动的微型连接器。

突然,班长的手按下了急停按钮——一批引脚轻微变形的次品已混入包装箱。

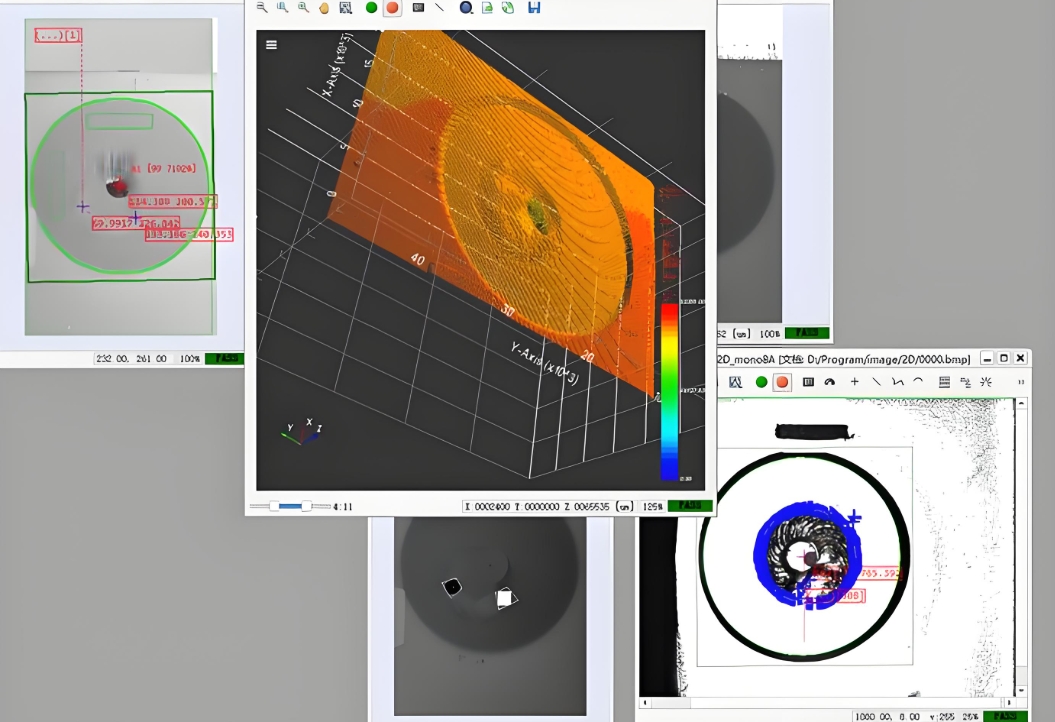

而在隔壁车间,一套2D视觉系统正以0.5秒/件的速度稳定检测着相同产品,缺陷无处遁形。

在中小企业生产现场,人工目视检测效率低下、标准不一,传统机械定位存在调试复杂、适应性差等痛点。工业2D视觉引导技术正以高性价比、快速部署、稳定可靠的特性,成为破解这些难题的关键利器。

01 为什么2D视觉是中小企业的“首选技术”?

相较于3D方案,工业2D视觉在成本敏感型场景中展现独特优势:

成本优势显著:基础系统配置成本仅为3D方案的1/3-1/5

处理速度领先:最高可达200帧/秒的检测节拍

环境适应性强:在照明优化条件下可应对反光、深色工件挑战

部署周期极短:成熟项目平均落地时间3-7个工作日

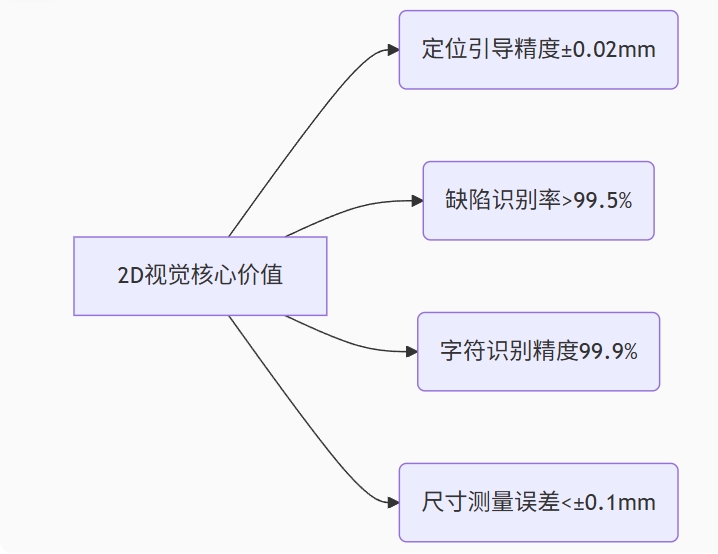

核心价值矩阵:

02 关键技术突破:让传统产线焕发新生

突破一:动态定位引导技术

在传送带抓取场景中,新一代运动补偿算法实现突破:

支持0.3-2m/s线速的传送带作业

实时补偿机械臂与传送带的速度差

定位精度稳定在±0.15mm内

某轴承企业应用案例:

在振动环境下引导机械臂抓取传送带上的精密轴承,抓取成功率达99.8%,替代原有的人工分拣工位。

突破二:智能缺陷检测引擎

融合深度学习的自适应检测模型:

支持少样本训练(10-20张缺陷样本)

自动区分划伤、污渍、缺料等12类常见缺陷

误判率控制在0.1%以下

某包装厂应用成效:

在食品袋密封检测中,系统识别出人工难以发现的微米级渗漏,年避免损失超80万元。

突破三:字符识别技术升级

强鲁棒性OCR系统克服工业场景挑战:

应对喷码残缺、反光、曲面变形

识别速度达120字符/秒

支持日期、批号、二维码同步验证

某制药企业实践:

实现药品包装全流程追溯,杜绝混批风险,通过GMP认证效率提升40%。

03 落地实证:中小企业效能提升案例库

案例一:家电配件智能装配

某钣金加工厂面临定位难题:

人工装配电源外壳效率仅120件/小时

定位偏差导致30%产品需返修

部署2D视觉引导方案后:

✅ 机械臂自动识别散热孔位置精准锁螺丝

✅ 装配节拍提升至280件/小时

✅ 产品合格率从70%跃升至98.5%

案例二:注塑件自动化分拣

某塑料制品厂痛点:

人工分拣混色件易疲劳出错

夜班次品率高达15%

视觉系统解决方案:

⭕ 通过颜色阈值分析实时分类

⭕ 联动机械臂实现四类制品分道

⭕ 24小时分拣准确率99.3%

⭕ 年节省人工成本25万元

案例三:精密部件尺寸测量

某汽车零部件供应商困境:

游标卡尺抽检效率低下

关键尺寸全检难以实现

视觉测量系统成效:

📏 同时检测8个关键尺寸

⏱️ 单件检测时间0.8秒

📊 CPK值从0.8提升至1.67

💡 实现100%在线全检

04 极简部署:三天实现视觉赋能

传统视觉系统部署需专业工程师耗时数周,新一代方案实现革命性突破:

部署四步法:

硬件快速配置:预校准一体化光源相机模组,即插即用

模板自学习:示教器框选ROI区域,自动生成检测基准

参数智能优化:AI算法自动匹配最佳检测阈值

通讯无缝对接:支持Modbus/TCP、Profinet等主流协议

某机加工车间实践:

周三上午设备到厂,周五下午即完成CNC上下料引导系统调试,全程无专业工程师驻场。

05 成本效益:精打细算的自动化选择

投资回报模型分析(典型场景):

| 项目 | 传统方案 | 2D视觉方案 |

| 初始投入 | 15-25万元 | 3-8万元 |

| 部署周期 | 2-4周 | 3-7天 |

| 日常维护 | 需专业工程师 | 岗前培训即可 |

| ROI周期 | 12-18个月 | 4-9个月 |

投入5.2万元部署视觉定位系统,替代2名检测工,月节约人力成本1.6万元,投资回收期仅3.2个月。

在青岛某机电设备车间,2D视觉系统正引导机械臂精准装配微型电机——这套三月前部署的系统,已连续运行2000小时无故障,帮助该企业通过日资客户苛刻的制程审核。

青岛地区的设备制造商与自动化集成伙伴:当您的客户仍在为产品漏检、定位偏差、人力成本攀升而困扰,一套成熟的工业2D视觉引导方案,正是打开质量管控与效能提升之门的金钥匙。

技术参数说明:

定位精度:±0.02mm(静态)/±0.15mm(动态)

检测速度:50-200fps(视分辨率)

最小识别特征:0.02mm

环境耐受:0-50℃/95%RH

防护等级:IP65(工业级)