在青岛某钣金车间,张厂长正面临多数中小制造企业的典型困境:订单批次杂、来料摆放乱、老师傅难招又难留。一条传统产线上,三名工人弯腰俯身反复调整零件位置,才能让机械臂勉强抓取——直到一套搭载3D视觉引导系统的协作单元落地,情况彻底改变:无序堆放的工件被精准定位,机器人自适应调整轨迹,切换产品时工人只需在屏幕上拖拽模块。短短三个月,这条产线效率提升70%,人力成本下降40%。

这正是当前中小制造企业自动化转型的缩影:传统工业视觉难以应对柔性化生产需求,而融合高精度3D视觉的引导技术,正以低投入、快部署、强适应性破解困局。

一、四大核心场景:直击中小企业产线痛点

中小企业的产线痛点往往高度相似——多品种混线、来料一致性差、换产频繁、空间受限。3D视觉引导技术通过“手眼协同”智能,在多个场景中展现出变革性价值:

复杂装配引导:告别精定位工装

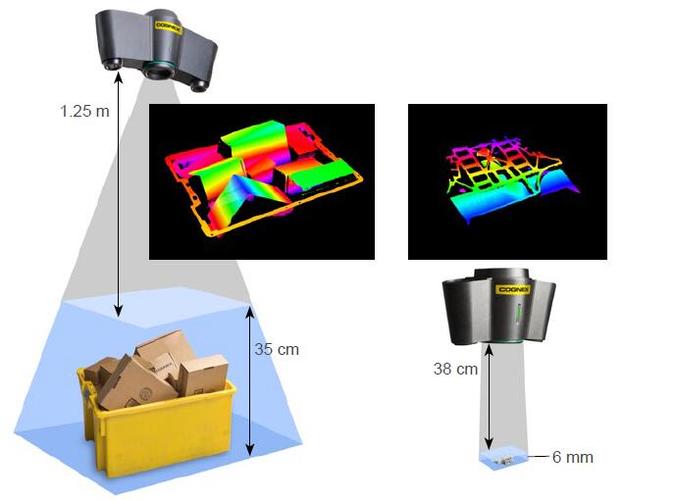

某高空作业机械厂在装配车架时,需处理数十种金属零件。传统方案需定制高精度定位料盘(成本超20万元且易变形),而3D视觉系统仅需一次拍照,即可在1.5米视野内实现零件±0.3mm定位精度。即使零件带油污、锈迹或在强环境光(>50000 lx)干扰下,仍能稳定生成清晰点云数据,装配效率直接翻倍。

无序拆码垛:混批生产不再卡壳

食品厂常需处理不同规格的纸箱混垛。通过3D视觉的点云匹配算法与预训练模型,系统自动识别各类包材尺寸及抓取点,支持“混合拆垛”与“偏置抓取”。某案例中,超大视野相机覆盖3.2×2.7米垛型,单次拍摄即完成整层定位,节省节拍30%以上。

高精度拧紧:质量一致性破局

在装载机车架螺栓拧紧中,人工操作易导致扭矩不均。3D视觉引导桁架机器人对螺栓中心点进行亚毫米级定位,确保拧紧枪垂直下压。某项目一次拍照即定位单侧全部螺栓,拧紧合格率从82%升至99%,同时适应数十种车架的混线生产。

柔性上下料:小空间发挥大价值

针对电驱壳体、变速箱铝铸件等复杂结构工件,3D相机可安装在机械臂末端(Eye-in-hand模式),配合地轨系统覆盖多个料位。某汽配厂用此方案兼容了工件抓取与空托盘识别,节省地面空间40%,同时应对来料±50mm的位置偏移。

二、真实案例:中小企业低成本改造典范

案例1:10人机加工车间的“重生”

青岛某家族式机加工厂承接汽车小零件订单,原有专机无法适应新工件。改造方案:

在原有CNC旁加装协作机器人+3D视觉单元

视觉系统自动识别随意堆放的毛坯件并生成抓取路径

支持每日切换3-5种工件,编程时间从3小时缩短至20分钟

成效:投资回收期仅11个月,夜间实现“黑灯生产”

案例2:耐火材料厂的粉尘突围

镁钙砖人工搬运效率低且粉尘危害大。部署方案:

采用抗粉尘干扰的3D相机,识别精度±2mm

机械臂配合自适应夹具抓取800℃高温砖体

系统响应时间<6秒/件,替代全部高危岗位

成效:产能提升120%,产品破损率下降至0.3%

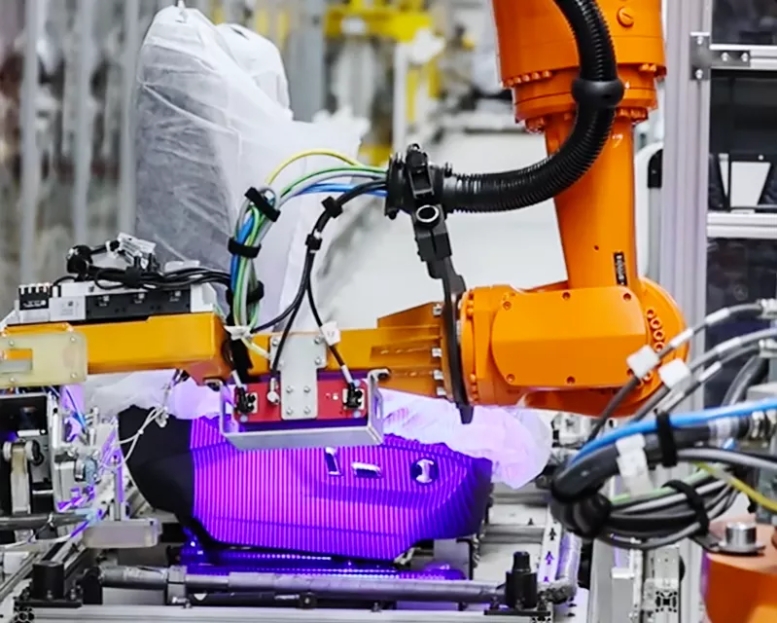

案例3:转型汽配厂的逆袭之路

某中小汽配厂承接新能源电池盒订单,但人工焊接合格率仅85%。解决方案:

3D视觉实时扫描焊缝轨迹,引导机器人动态修正路径

力控模块确保焊接压力恒定±0.1N

成效:良品率跃升至96.5%,拿下头部客户长期订单

三、技术内核:中小企业为何现在必须行动?

3D视觉引导技术能成为中小企业“用得起的智能化”,源于三大突破性进展:

精度与适应性兼得

新一代线激光振镜相机通过多光谱融合技术,攻克金属反光、暗色吸光表面成像难题。例如在制动零部件装箱场景中,系统可清晰识别高吸光黑色托盘的卡槽结构,抓取成功率>99.5%。

快速部署落地

图形化软件平台(如RobotPilot)支持拖拽式流程搭建,无需专业编程。某家具厂工人经2天培训即能自主配置新工件模板,适配周期从周级压缩至小时级。

投资回报可测算

模块化方案(3D相机+标准机器人+通用软件)将投入门槛降至15-30万元。多数案例显示,8-12个月即可收回成本,远低于传统自动化方案。

特别提示:青岛及山东多地政府对“智改数转”提供30%-50%补贴,部分园区开放绿色审批通道。一套满足中小产线需求的3D视觉引导系统,实际投入可低于一辆商用货车。

当隔壁工厂开始用3D视觉“看清”世界时,您的产线是否还在盲人摸象? 工业3D视觉引导技术已不再是巨头的专属玩具。它如同为机器人装上自适应之眼,让中小企业的产线真正具备柔性进化能力——无论是工件随意堆放、还是订单频繁切换,系统总能实时感知、动态决策。

我们为青岛地区企业提供零门槛产线诊断:只需拍摄一段现场视频,48小时内即可获取《3D视觉适配性评估报告》与《ROI测算方案》。让您的自动化改造不再“盲选”,而是基于数据的精准升级。