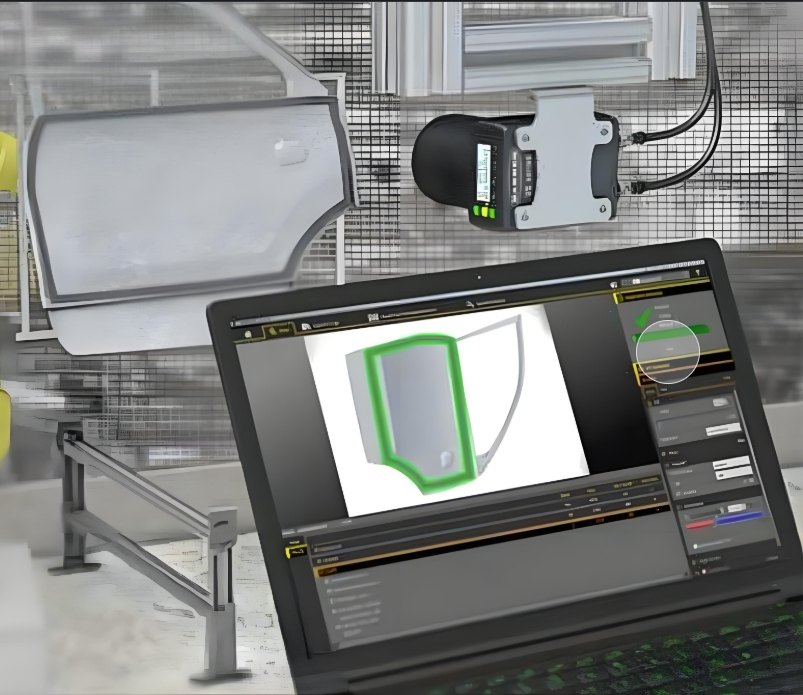

在当今竞争激烈的制造业环境中,产品质量已成为企业生存发展的核心要素。传统人工检测方式不仅效率低下,且受主观因素影响大,难以满足现代生产对一致性和精确度的要求。2D视觉检测技术以其高效、精准、稳定的特性,正成为中小企业质量管控的首选工具。这项技术通过工业相机捕捉物体表面图像,配合专业算法进行分析判断,能够实现毫秒级的检测速度与亚毫米级的检测精度,为各类制造企业提供了经济可靠的自动化检测方案。

2D视觉检测的核心优势

高精度与高效率的完美结合

2D视觉系统可实现0.01mm级的检测精度,远超人工目检能力。一套标准2D视觉检测系统处理速度可达每分钟数百次,相当于3-5名熟练质检员的工作量。这种高效率尤其适合中小企业需要快速周转的生产环境。

强大的适应性

现代2D视觉系统通过灵活的软件配置,可适应多种产品类型检测需求。系统支持快速切换检测程序,无需硬件调整即可应对不同产品的检测任务,极大降低了多品种小批量生产企业的转换成本。

数据化质量管理

与传统人工检测不同,2D视觉系统自动记录每次检测结果,形成完整的质量数据链。这些数据可用于生产趋势分析、工艺优化和产品追溯,帮助企业建立数字化质量管理体系。

典型应用案例:中小企业质量升级实践

案例一:五金配件表面缺陷检测

青岛某五金加工厂长期面临小型金属件表面划痕、凹陷等缺陷检测难题。部署2D视觉系统后实现了:

自动识别0.1mm以上表面缺陷

检测速度达1500件/小时,效率提升300%

误检率低于0.5%,大幅降低客户投诉

系统投资8个月内收回成本

该系统特别设计了抗金属反光算法,解决了五金件表面反光干扰问题。

案例二:食品包装印刷质量检测

一家本地食品生产企业需要确保包装袋上的生产日期、条形码等信息印刷完整清晰。传统人工抽检方式漏检率高。2D视觉解决方案:

100%全检替代人工抽检

可同时检测印刷内容、位置、清晰度等多维度指标

适应不同包装材质和颜色背景

漏检率降至0.01%以下,避免批次性质量问题

该系统无需针对每种包装单独调整,通过软件配置即可适应新产品,极大简化了换型流程。

案例三:电子元器件外观与尺寸检测

为某电子元件供应商设计的视觉检测系统解决了:

0402(1.0mm×0.5mm)微型元件外观检测难题

同时完成尺寸测量、引脚共面性、标记识别等多功能检测

检测精度达±0.02mm

与现有生产线无缝对接,最小化改造投入

该项目证明了2D视觉系统在精密电子制造中的独特价值。

2D视觉检测的关键技术组成

一套完整的2D视觉检测系统通常由四个核心部分组成:

图像处理软件:采用先进的图像分析算法,如边缘检测、模板匹配、Blob分析等,提取关键特征信息。

判断逻辑:根据预设标准对提取的特征进行分析判断,做出合格/不合格判定。

数据接口:将检测结果传输给生产线控制系统,并可与企业MES/ERP系统对接,实现数据整合。

为什么中小企业更需要2D视觉检测

降低质量成本:减少人工检测需求,避免因漏检导致的批量性质量问题

提升产品一致性:消除人工检测的主观差异,确保标准统一

适应多种产品:软件可配置性强,适合多品种小批量生产模式

投资回报明确:典型应用投资回收期6-12个月,风险可控

技术门槛低:现代系统操作简单,无需专业视觉工程师即可维护

实施指南:如何评估企业需求

考虑部署2D视觉检测系统前,建议从以下几个维度进行评估:

检测对象特性:尺寸范围、表面材质、检测特征明显度

检测精度要求:需要识别的缺陷最小尺寸或允许的公差范围

生产节拍:每分钟需要检测的产品数量

环境条件:振动、灰尘、温度等可能影响成像质量的因素

集成要求:与现有设备的通讯接口和联动需求

专业的视觉检测服务商可提供可行性评估和样件测试服务,帮助企业准确评估技术适用性。

技术发展趋势:更智能、更易用的未来

随着技术进步,2D视觉检测正呈现三大发展方向:

AI增强:深度学习算法使系统能够处理更复杂的检测任务

云端协作:检测数据云端存储分析,支持多工厂质量对比

模块化设计:即插即用组件降低部署难度和维护成本

这些进步将使2D视觉检测技术进一步向中小型企业普及,成为智能制造的标配能力。

结语

2D视觉外观检测技术正在重塑制造业质量管控的方式。它不再是大型企业的专利,而成为广大中小企业提升产品质量、降低质量成本的实用工具。在青岛及周边地区,我们已经看到越来越多企业通过这项技术实现了质量管理的跨越式发展。

如果您正在寻找解决产品质量检测难题的方案,2D视觉检测技术值得深入评估。专业的技术服务商可以根据您的具体需求,提供从可行性分析到系统集成的全链条服务,确保技术投资转化为实实在在的质量提升和成本优化。