在工业自动化领域,当传统2D视觉遇到高度变化、形状复杂、无序堆叠的物体时,其局限性便显露无遗。3D视觉引导技术,凭借其获取物体三维空间信息的能力,正成为解决复杂场景下精准定位、装配、检测难题的关键钥匙。它不仅不再是大型企业的专属,更以其日益成熟的技术、可负担的成本和显著的效益,成为中小企业提升自动化水平、应对柔性生产挑战的可靠选择。

为何需要3D视觉?当2D遇到瓶颈时

“看不见”高度差: 无法准确测量物体高度、平面度或引导需要精确Z轴操作的场景(如精密装配、点胶、焊接)。

“看不清”复杂形貌: 对曲面物体、反光材质、无规则纹理或深色物体的特征识别与定位困难。

“理不清”无序堆叠: 无法可靠地区分和定位散乱、随机堆叠在一起的物体(如抓取料框中的零件)。

“测不准”三维尺寸: 无法进行真实的三维体积、平面度、共面度等复杂测量。

3D视觉,正是为突破这些维度限制而生。

中小企业也能受益的3D视觉应用案例

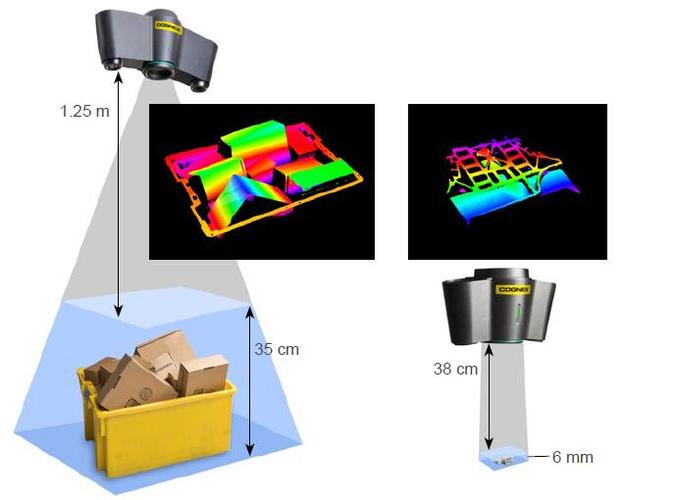

案例一:无序散乱工件的智能抓取(拆垛/上料)

痛点: 一家为家电企业供应钣金件的工厂,人工将形状不规则的冲压件从料框中取出上料,效率低、劳动强度大且易划伤工件。工件堆叠状态随机,传统2D或机械定位无法可靠工作。

3D视觉方案: 在机器人臂上或工位上方部署3D视觉传感器(如结构光/双目相机)。系统快速扫描整个料框,精确重建每个工件的三维点云,智能识别其位置、姿态甚至叠放顺序。引导机器人实时规划最优、无碰撞抓取路径。

成果: 实现7x24小时稳定运行,上料效率提升200%以上,工件损伤率降至接近于零,解放了繁重的人工操作,设备投资回收期在预期内(通常8-12个月)。

案例二:复杂曲面工件的精准装配/焊接引导

痛点: 一家生产工程机械零部件的厂商,需要将多个曲面金属件进行高精度焊接。工件本身存在制造公差,且夹具定位存在微小偏差,导致焊缝位置难以精确对齐,依赖人工调整,焊接质量不稳定。

3D视觉方案: 在焊接工站前,3D视觉系统精确扫描待焊工件的三维轮廓和关键特征点,与预设的理想模型进行实时三维匹配对比,计算出实际工件在空间中的精确位置和姿态偏移(包括旋转角度)。将该偏差数据实时传输给机器人,动态调整焊接路径和焊枪姿态。

成果: 焊接位置精度稳定在±0.3mm以内,大幅提升首件成功率和焊接质量一致性,减少返工和报废,显著降低了对熟练焊工的依赖。

3D视觉引导的核心价值:赋予机器“空间智慧”

真三维定位: 提供物体在空间中的X, Y, Z坐标以及旋转角度(Rx, Ry, Rz),实现六自由度精准引导。

复杂形貌适应: 有效应对反光、深色、无纹理、曲面等挑战性物体。

无序场景解析: 智能识别并定位随机堆叠、散乱放置的物体。

精密三维测量: 直接获取物体的三维尺寸、体积、平面度、间隙、段差等关键尺寸信息。

强大环境适应性: 结合算法优化,可在一定程度的振动、环境光变化下稳定工作。

为何现在的中小企业更应考虑3D视觉?

技术成熟成本下行: 核心硬件(传感器、计算单元)性能提升、价格更趋合理,部署和维护成本已进入中小企业可接受范围。

解决核心痛点刚需: 直接应对高精度装配、无序抓取、复杂检测等2D无法解决或解决成本高昂的关键瓶颈问题,投入产出比明确。

提升竞争力关键: 满足客户对更高精度、更柔性化生产、更稳定质量的要求,是赢得订单的重要技术保障。

部署实施更便捷: 方案提供商经验日益丰富,提供更成熟的集成方案和本地化支持,缩短实施周期,降低技术门槛。

面向未来的基础: 是构建更智能、更柔性自动化产线不可或缺的感知能力。

拥抱三维智能,让复杂生产变得简单可靠

3D视觉引导技术已不再是遥不可及的未来科技。它正以其强大的空间感知能力、不断提升的性价比和广泛的适用性,为设备制造商、自动化集成商及终端工厂,特别是寻求突破的中小企业,提供了一把开启高精度、高柔性、高可靠性自动化之门的钥匙。

我们专注于工业3D视觉应用解决方案,深谙青岛及周边区域制造业的挑战与需求。从精密装配、无序抓取、焊缝跟踪到三维在线检测,我们致力于为设备商、非标自动化厂商及产线改造客户提供:

量身定制的方案设计: 基于您的具体工艺痛点,选择最合适的3D技术与集成路径。

可靠的系统集成: 确保3D视觉系统与您的机器人、PLC、执行机构无缝协同。

本地化的快速响应与支持: 立足青岛,提供及时、高效的技术服务与保障。

突破维度限制,智造无限可能。 让我们用专业的3D视觉技术,为您的自动化设备装上“慧眼”,精准驾驭复杂世界,共同迈向智能制造新高度。

立即探索如何让3D视觉为您的自动化项目深度赋能!