在制造业自动化转型的进程中,中小企业往往面临着 "想升级却不敢升级" 的困境:高端视觉系统成本过高、复杂场景需求不明确、技术门槛难以跨越。2D 视觉引导技术凭借其成本可控、部署灵活、适应性强的特点,正在成为中小企业实现自动化升级的理想切入点。本文将通过实际应用案例,解析 2D 视觉引导技术如何帮助中小企业以最小投入获得显著的生产效能提升。

一、2D 视觉引导的核心价值:为中小企业量身打造的自动化工具

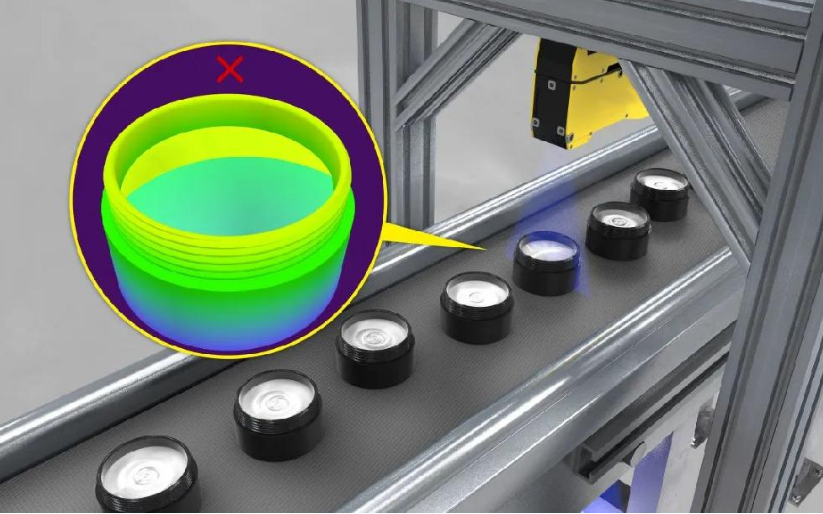

2D 视觉引导技术通过图像采集与分析,为自动化设备提供精准的二维坐标定位信息,从而实现对工件的识别、定位与引导。与 3D 视觉系统相比,其核心优势体现在三个维度:

成本优势显著:2D 视觉引导系统的初始投入仅为 3D 方案的 1/3-1/5,对于资金预算有限的中小企业更为友好,通常可在 6-12 个月内收回投资。

部署灵活简便:无需复杂的机械改造,可直接集成到现有生产线,调试周期通常不超过 1 周,不会对正常生产造成明显影响。

适用场景广泛:在平面定位、字符识别、尺寸测量等二维场景中表现优异,能够满足 80% 以上中小企业的自动化需求。

这些特性使得 2D 视觉引导技术成为中小企业 "小步快跑" 式自动化升级的最佳选择,既能解决实际生产痛点,又不会带来过重的资金压力。

二、多行业应用案例:中小企业的实践成果

案例 1:电子元件插件的视觉定位引导

某小型电子加工厂在 PCB 板插件环节长期依赖人工定位,不仅效率低下(日均产能 800 块板),还经常因定位偏差导致元件损坏(不良率约 3%)。引入 2D 视觉引导系统后,通过摄像头拍摄 PCB 板图像,自动识别基准点并计算插件坐标,引导机械臂完成精准插件。

改造后成效:

插件效率提升 50%,日均产能增至 1200 块板

不良率降至 0.3%,每年减少元件损失约 8 万元

单条生产线减少 2 名操作工,年节省人力成本 14 万元

系统可兼容 100 多种 PCB 板型号,换型时间从 30 分钟缩短至 5 分钟

案例 2:包装行业的标签定位与检测

一家食品包装企业需要在不同规格的包装盒上粘贴标签,人工贴标不仅速度慢(每小时约 1500 盒),还存在位置偏差过大的质量问题(合格率 92%)。采用 2D 视觉引导系统后,通过图像识别包装盒的边缘与特征点,计算最佳贴标位置并引导贴标机作业,同时检测标签是否歪斜、漏贴。

改造后成效:

贴标速度提升至每小时 3000 盒,产能翻倍

贴标合格率提升至 99.8%,减少返工成本

实现 24 小时连续生产,单日有效工时延长 6 小时

兼容 20 多种包装盒规格,无需人工调整定位

案例 3:五金件分拣与装配引导

某中小型五金企业在异形件装配环节面临难题:工件种类多(30 余种)、外形相似,人工分拣装配不仅效率低(人均日装配 500 套),还容易混装错装。引入 2D 视觉引导系统后,通过图像特征识别不同工件,引导分拣机器人完成分类,并为装配机械臂提供精准定位。

改造后成效:

装配效率提升 80%,单工位日产能增至 900 套

错装率从 5% 降至 0.1%,大幅减少返工损失

工人从重复分拣中解放,转向质量检验等更高价值工作

新产品导入只需添加视觉模板,无需机械调整,周期缩短 70%

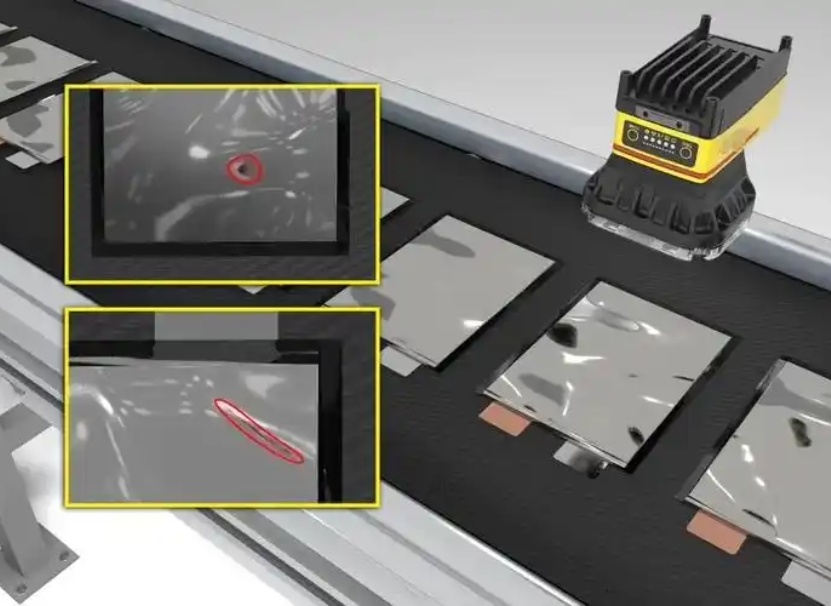

案例 4:印刷品质量检测与定位

一家中小型印刷厂需要对印刷品进行套印精度检测和裁切定位,传统人工检测不仅耗时(每小时检测 800 张),还存在漏检问题。采用 2D 视觉引导系统后,通过高速拍摄印刷品图像,自动检测套印偏差并计算最佳裁切位置,引导裁切设备精准作业。

改造后成效:

检测速度提升至每小时 3000 张,效率提升 275%

检测精度从 0.3mm 提升至 0.05mm,产品质量显著提高

减少 3 名检测工人,年节省人力成本 21 万元

因质量问题导致的客户投诉减少 90%

案例 5:物流分拣的条码识别与路径引导

某区域型物流企业的包裹分拣环节依赖人工扫码分类,高峰期经常出现瓶颈(日均处理 8000 件),错误率约 2%。引入 2D 视觉引导系统后,通过多角度摄像头自动识别包裹上的一维码、二维码,根据信息引导分拣机构将包裹送至对应区域。

改造后成效:

分拣效率提升至日均 15000 件,满足业务增长需求

分拣错误率降至 0.1%,减少客诉及赔偿成本

夜班实现无人化分拣,人力成本降低 60%

系统可识别污损、倾斜条码,适应性远超人工

三、2D 视觉引导的技术特性:中小企业需要了解的核心能力

2D 视觉引导系统之所以能在中小企业广泛应用,源于其不断提升的技术成熟度,主要体现在以下几个方面:

高精度定位能力:通过先进的图像算法,可实现 ±0.01mm 的定位精度,满足绝大多数工业场景需求。

快速图像处理:采用专用图像处理芯片,单帧图像处理时间可控制在 10ms 以内,确保生产线的高速运行。

抗干扰能力增强:具备自适应光照补偿、油污与污渍过滤功能,可在复杂车间环境下稳定工作。

简易操作界面:图形化编程界面让普通操作工经过 1-2 天培训即可掌握,无需专业编程知识。

灵活集成能力:可与市面上主流的 PLC、机器人、运动控制器无缝对接,保护企业现有设备投资。

这些技术特性使得 2D 视觉引导系统能够轻松融入中小企业的生产环境,解决实际问题而不增加管理负担。

四、中小企业实施 2D 视觉引导的决策指南

对于考虑引入 2D 视觉引导系统的中小企业,可按以下步骤评估可行性:

场景筛选:优先选择具有以下特征的环节:人工定位频繁、质量要求高、重复性强、环境恶劣(如粉尘、噪音)。典型适用场景包括:装配定位、贴标引导、分拣分类、尺寸检测、字符识别等。

成本核算:计算当前人工成本、不良品损失、设备闲置时间等,与 2D 视觉方案的投入(通常 2-10 万元)进行对比,一般投资回收期在 1 年以内的项目均值得实施。

技术评估:确认待检测 / 定位工件是否具备可识别的二维特征(如边缘、孔洞、色差等),大部分工业产品均能满足这一条件。

分阶段实施:建议从 1-2 个最容易见效的环节开始试点,积累经验后再逐步推广,降低转型风险。

服务保障:选择能提供本地化技术支持的方案提供商,确保后期维护响应及时,减少停机时间。

五、结语:让自动化升级触手可及

2D 视觉引导技术正在改变中小企业对自动化升级的认知 —— 它不再是遥不可及的高端技术,而是能够快速见效的实用工具。从电子装配到食品包装,从五金加工到物流分拣,越来越多的中小企业正在通过 2D 视觉引导技术,以可控的成本实现生产效率的提升和产品质量的稳定。

对于中小企业而言,自动化转型不必追求 "一步到位",选择适合自身规模和需求的技术方案才是关键。2D 视觉引导系统以其亲民的成本、广泛的适用性和快速的回报周期,为中小企业打开了自动化升级的大门,让他们能够在激烈的市场竞争中,以更小的投入获得更显著的竞争优势。

随着技术的不断进步,2D 视觉引导系统的性能还将持续提升,成本进一步降低,为中小企业的智能化转型提供更加强有力的支持,推动制造业自动化向更深层次、更广范围普及。