一、传统拆码垛的困境:中小企业不可忽视的效率黑洞

在制造企业的仓储与生产流转环节,拆码垛是连接原料入库、车间转运、成品出库的关键节点。对于中小企业而言,这一环节长期依赖人工操作,正逐渐成为制约发展的隐形瓶颈。

传统人工拆码垛存在三大核心问题:其一,效率低下且稳定性差。一名工人每小时最多完成 80-120 箱的码垛,且易受体力波动、情绪状态影响,单日产能波动可达 30%;其二,人工成本持续攀升。按人均月薪 6000 元计算,一个两班制的拆码垛岗位年成本超 14 万元,且需承担社保、工伤风险等隐性支出;其三,安全与质量隐患突出。重复性弯腰搬运易导致腰椎损伤,而人工码垛的堆叠精度不足,还可能引发货物坍塌、包装破损等问题。

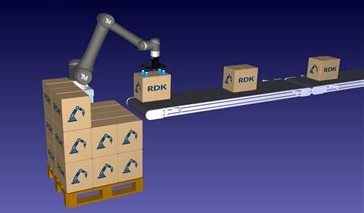

当企业面临订单波动(如旺季产能需求翻倍)、招工难(年轻一代不愿从事重体力劳动)、客户对物流规范性要求提升等挑战时,传统模式的短板愈发明显。而协作机器人拆码垛技术的成熟,为中小企业提供了兼顾成本与效率的转型方案 —— 它无需复杂防护设施,可与人工协同作业,部署成本仅为传统工业机器人的 1/3-1/2,成为中小制造企业迈向自动化的理想起点。

二、4 个中小企业适用的协作机器人拆码垛案例

案例 1:食品加工厂的袋装物料码垛

某生产调味料的中小型食品厂,袋装产品重 25kg,人工码垛时工人每日需弯腰搬运超 500 次,旺季常因招工不足导致发货延迟。引入协作机器人后,通过定制抓手适配柔性包装袋,机器人可自动识别料袋位置,按 “十字交错” 模式堆叠至 1.8 米高托盘,每小时码垛量稳定在 200 袋,且可连续工作 20 小时。实施后,该环节人力成本降低 60%,因堆叠整齐使仓储空间利用率提升 25%,旺季发货时效提高 30%。

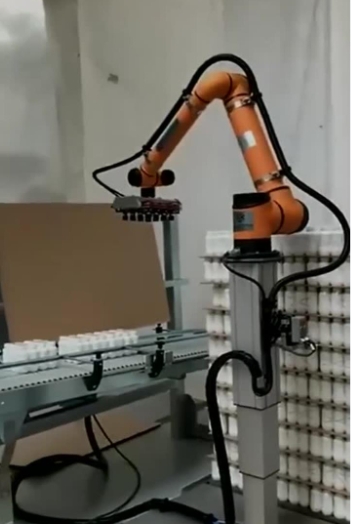

案例 2:电子零部件的拆垛上料

一家为汽车电子配套的中小企业,零部件以标准化纸箱包装(每箱 10kg),需人工拆垛后搬运至生产线料架。因生产线换型频繁(每日 3-5 次),人工切换时易出错,且单次拆垛耗时约 20 分钟,影响生产节拍。部署协作机器人后,通过视觉识别系统定位纸箱位置,机器人自动抓取并放置于传送带,同时读取箱内二维码实现物料追溯。换型时仅需在系统中选择对应程序(约 2 分钟完成切换),拆垛效率提升至每小时 40 箱,物料错放率从 5% 降至 0,生产线有效作业时间增加 15%。

案例 3:化工原料的防爆拆码垛

某生产胶粘剂的中小企业,原料为 200L 金属桶(单桶重 180kg),人工搬运需 2 人协作,且存在化学品泄漏风险。引入具备防爆认证的协作机器人后,通过机械臂末端的夹持装置抓取桶体,按预设轨迹完成从货车到仓储区的码垛,堆叠高度达 3 层。系统配备力觉传感器,若抓取不稳会自动停机报警,避免安全事故。实施后,该环节从 2 人岗缩减为 1 人监控岗,年节省人力成本 8 万元,且彻底消除了搬运过程中的工伤隐患,顺利通过客户的安全体系审核。

案例 4:电商仓储的多规格混码

一家为本地中小企业提供电商代运营的仓储公司,面对多品类、小批量的订单(单日处理 500-800 件),人工码垛时需根据包裹尺寸调整堆叠方式,效率低且易出现包裹挤压破损。采用协作机器人后,通过 3D 视觉系统识别不同尺寸的包裹(最小 10cm×10cm,最大 60cm×40cm),自动规划堆叠路径,实现 “大不压小、重不压轻” 的智能码垛。机器人每小时可处理 300 件包裹,破损率从 8% 降至 1.2%,客户投诉量减少 70%,因效率提升成功承接了 3 家新客户的仓储业务。

三、协作机器人拆码垛的核心优势:为何适配中小企业?

1.柔性化适配多场景

配备视觉识别与力控传感器的协作机器人,可适应纸箱、袋装、桶装、异形件等多种包装类型,通过软件参数调整即可快速切换产品规格,无需更换机械结构,完美匹配中小企业 “多品种、小批量” 的生产特点。

2.低成本与快速部署

基础型协作机器人拆码垛系统(含机器人本体、抓手、视觉模块)初期投入约 15-30 万元,远低于传统工业机器人的 50-100 万元;且无需改造厂房(无需固定地面、无需加装安全围栏),通常 3-5 天即可完成安装调试,实现 “即插即用”。

3.人机协作的安全性

协作机器人具备碰撞检测功能,当接触到人体或障碍物时会立即减速或停机,可与工人在同一区域作业(如人工辅助上料、机器人完成码垛),解决中小企业车间空间有限的痛点。

4.数据化管理与追溯

系统可自动记录拆码垛数量、时间、对应订单信息等数据,生成生产报表,帮助企业优化仓储周转效率。部分高级系统还能对接 ERP/MES 系统,实现从原料入库到成品出库的全流程数据打通。

5.投资回报周期短

按单班制计算,替代 1-2 名工人的协作机器人系统,通常可在 1-2 年内收回投资。若用于两班制或三班制生产,回报周期可缩短至 8-12 个月。

四、中小企业引入协作机器人拆码垛的实操指南

明确场景需求:优先选择劳动强度大(如单箱重量超 10kg)、重复性高(如每日搬运超 300 次)、安全风险高(如化学品、重型物料)的环节作为切入点,快速见效。

选择模块化方案:初期可采购标准抓手 + 基础视觉系统,后期根据需求扩展自动上料、托盘交换等功能,避免一次性投入过高。

注重易用性:选择支持图形化编程的系统,普通工人经 1-2 天培训即可掌握程序切换、日常维护等操作,无需专业工程师。

分阶段扩展应用:从单一产品的码垛开始,逐步扩展到多品类混码、拆垛上料等场景,逐步提升自动化覆盖率。

五、结语

协作机器人拆码垛技术的普及,正在重新定义中小企业的物流自动化门槛。它不再是大型企业的专属,而是成为中小制造企业解决人力难题、提升运营效率的实用工具。通过柔性适配多样化需求、控制初期投入成本、缩短投资回报周期,协作机器人正在帮助更多中小企业在仓储周转、生产流转环节实现 “降本、提质、增效”。

在制造业转型升级的大背景下,选择协作机器人拆码垛,不仅是对生产环节的优化,更是对企业竞争力的重塑 —— 让中小企业在有限的资源下,通过技术创新实现跨越式发展,在激烈的市场竞争中占据有利地位。