在工业生产的全流程中,“识别” 是贯穿始终的基础环节。从零部件的规格确认、产品的外观检测,到物料的追踪溯源,都需要对目标对象进行准确判断。传统模式下,这类工作多依赖人工肉眼识别,不仅效率低下,还易因疲劳、经验差异导致误判。而 2D 视觉识别技术的出现,通过对图像的智能分析与处理,为工业场景提供了稳定、高效、低成本的识别解决方案,正在成为各类企业优化生产流程的重要工具。

一、传统识别方式的工业痛点:效率与精度的双重瓶颈

无论是大规模生产的流水线,还是小批量定制的加工车间,人工识别与传统机械识别都存在难以规避的共性问题,制约着生产效能的提升:

1. 人工识别的 “稳定性陷阱”

人工识别依赖操作人员的视觉判断与经验积累,但其准确性受多种因素影响:长时间作业导致的注意力分散,可能使微小缺陷(如 0.5mm 的划痕)被忽略;不同人员对 “合格标准” 的理解差异,会造成同一批次产品的判定结果不一致。例如,在电子元件的引脚检测中,人工肉眼识别的误判率通常在 3%-5%,而这些不合格品若流入下游工序,可能导致整台设备失效,产生远高于检测成本的损失。

2. 传统机械识别的 “柔性缺失”

部分企业采用机械定位或条码扫描等方式进行识别,但这类方法对环境要求苛刻:机械定位依赖固定的工件摆放角度, slightest 的偏移就会导致识别失败;条码扫描易受油污、磨损影响,在金属加工、食品包装等场景中,识别成功率常低于 80%。更关键的是,当产品规格变更时,传统机械识别设备需要重新调整机械结构或更换条码系统,调试周期长达数天,难以适应多品种生产的需求。

3. 效率与成本的 “恶性循环”

为保证识别准确性,企业往往需要增加人工巡检的频次,或配置多套机械识别设备以应对不同场景,这直接推高了人力与设备成本。某汽车零部件厂商的数据显示,其车间内负责零件分拣的工人占总人数的 15%,年薪酬支出超过 300 万元;而因识别错误导致的物料错配、返工等问题,每年额外造成约 50 万元的损失。

二、2D 视觉识别的技术内核:让机器 “看懂” 工业场景

2D 视觉识别并非简单的 “拍照识别”,而是通过图像采集、处理、分析的全流程算法优化,实现对工业目标的精准判断。其核心技术特性使其能够适配多样化的生产场景:

1. 高速图像采集与处理:毫秒级的 “视觉响应”

2D 视觉系统搭载高分辨率工业相机(通常为 130 万 - 500 万像素)与专用图像处理芯片,可在 0.1 秒内完成图像采集、特征提取与结果输出。例如,在饮料灌装线上,系统能以每分钟 600 瓶的速度识别瓶盖是否拧紧 —— 通过拍摄瓶盖边缘的纹理特征,与标准图像比对,判断是否存在偏移或未旋紧的情况,响应速度远超人工肉眼的 0.5 秒极限。

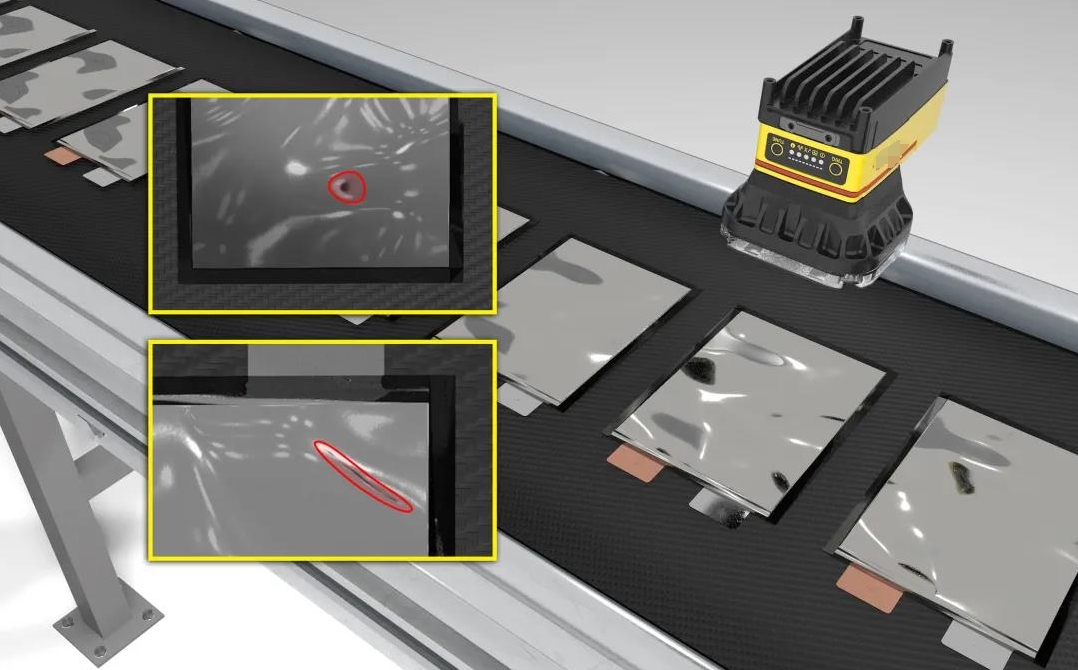

2. 抗干扰能力:适应复杂工业环境

工业场景中的光照变化、油污覆盖、表面反光等问题,曾是视觉识别的技术难点。如今,2D 视觉系统通过多重算法优化突破了这些限制:动态曝光技术可自动调整相机参数,在强光或昏暗环境下保持图像清晰度;边缘增强算法能忽略表面油污的干扰,精准提取工件的轮廓特征;针对金属件的反光问题,系统通过多角度拍摄与图像融合,消除高光区域对识别的影响。这些技术让 2D 视觉在车间粉尘、水汽、振动等复杂环境中,仍能保持 99% 以上的识别准确率。

3. 柔性编程:快速适配多品类生产

2D 视觉系统支持 “模板训练” 功能,操作人员只需拍摄 3-5 张标准工件的图像,系统即可自动提取其特征(如形状、尺寸、纹理),生成识别模板。当切换产品时,无需调整硬件设备,仅需调用新的模板,整个过程不超过 5 分钟。这种柔性特点使其能轻松应对 “多品种、小批量” 的生产模式,例如在五金冲压车间,同一套系统可先后识别螺栓、螺母、垫片等不同零件,实现全自动分拣。

三、2D 视觉识别的工业价值:从单一检测到全流程优化

2D 视觉识别的应用早已超越单纯的 “质量检测”,延伸至生产计划、物料管理、工艺优化等多个环节,为企业创造多维价值:

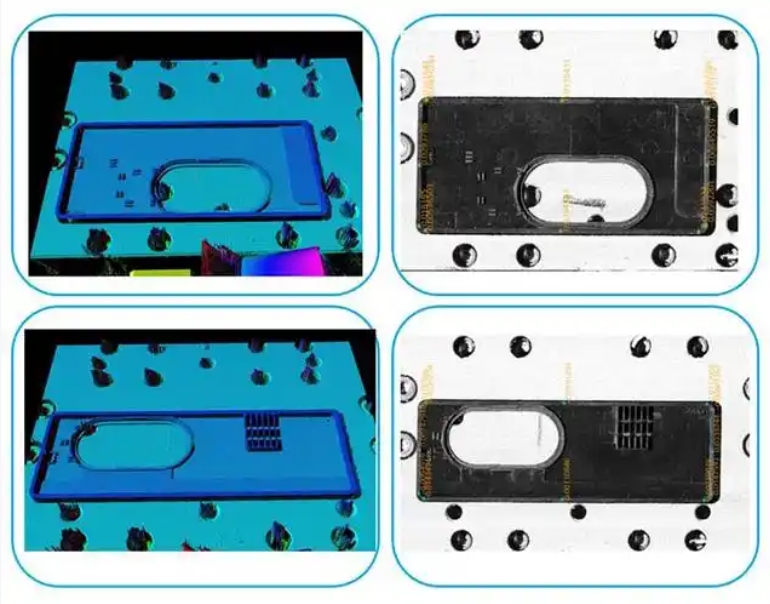

1. 质量检测:从 “事后返工” 到 “过程拦截”

在产品外观检测中,2D 视觉系统能识别传统人工难以察觉的细微缺陷。例如,在手机外壳生产中,系统可检测出 0.1mm 的划痕或色差;在 PCB 板检测中,能精准判断焊点是否虚焊、引脚是否弯曲。更重要的是,这些检测可实时反馈至生产线,一旦发现连续 3 件产品出现同类缺陷,系统会自动触发报警,提示操作人员检查上游设备参数,实现质量问题的 “过程拦截”,而非事后批量返工。

2. 物料追溯:构建全生命周期的数据链

通过识别产品表面的二维码、字符或独特纹理,2D 视觉系统可将每个工件与生产数据(如加工设备、操作人员、检测结果)绑定,形成可追溯的数字化档案。当产品进入售后环节,企业通过扫描识别即可快速查询其生产信息,精准定位质量问题的根源。某家电企业引入该系统后,售后故障的原因排查时间从平均 2 天缩短至 4 小时,客户满意度提升 20%。

3. 流程自动化:打通生产环节的 “信息孤岛”

2D 视觉识别可与机器人、传送带等设备联动,实现全流程自动化。例如,在物流分拣场景中,系统识别包裹上的目的地信息后,自动控制传送带的转向;在汽车焊接车间,视觉系统引导机器人抓取不同规格的零件,并精准放置到焊接工位。这种 “识别 - 决策 - 执行” 的闭环,消除了人工干预的滞后性,使生产节拍提升 30% 以上。

四、跨行业应用案例:2D 视觉识别的普适性实践

以下案例来自不同工业领域,其场景具有普遍性,展现了 2D 视觉识别的落地价值:

案例 1:食品包装的标签检测与分拣

某食品加工厂需要对瓶装酱料的标签进行检测,包括标签是否漏贴、位置是否偏移(允许误差 ±1mm)、生产日期是否清晰。传统人工检测不仅效率低(每小时约 800 瓶),还易因疲劳导致误判。引入 2D 视觉系统后:

系统通过拍摄瓶身图像,自动比对标签位置与标准模板,识别漏贴、偏移等问题;

同时读取生产日期的字符信息,筛选出模糊或错误的产品;

检测速度提升至每小时 2000 瓶,准确率达 99.9%,每年减少因标签问题导致的退货损失约 80 万元。

案例 2:轴承零件的尺寸测量与分类

某轴承生产企业需要对直径 10-50mm 的轴承内圈进行尺寸测量,按精度等级(误差 ±0.01mm 为一级品,±0.02mm 为二级品)分类。传统方式采用人工卡尺测量,效率低且误差大。应用 2D 视觉系统后:

系统通过图像边缘提取技术,自动计算内圈的直径、圆度等参数;

按预设标准自动将零件分拣至不同料箱,测量时间仅需 0.2 秒 / 件;

测量精度提升至 ±0.005mm,分级准确率从人工的 85% 提升至 99.5%,一级品率提高 12%。

案例 3:电子元件的引脚检测与定位

某电子厂生产的连接器含有 20 个引脚,需检测引脚是否弯曲、缺失,并引导机器人抓取装配。人工检测与定位不仅耗时,还易因手部接触导致元件污染。引入 2D 视觉系统后:

系统拍摄引脚图像,通过特征比对识别弯曲(角度超过 5°)或缺失的引脚;

同时计算元件的空间位置,向机器人发送抓取坐标;

单件处理时间从 15 秒缩短至 3 秒,污染率降至 0,生产线的整体产能提升 40%。

五、2D 视觉识别的实施要点:从技术到价值的高效转化

对于工业企业而言,引入 2D 视觉识别无需复杂的前期准备,只需把握以下关键环节,即可快速实现价值落地:

1. 明确场景需求,选择适配方案

2D 视觉系统的配置需与具体场景匹配:检测微小缺陷需选择高分辨率相机(500 万像素以上);高速生产线需侧重系统的处理速度(每秒识别 100 个以上对象);复杂环境则需关注抗干扰能力(如防水、防尘设计)。例如,在金属加工车间,应优先选择带冷却功能的工业相机,避免高温影响设备稳定性。

2. 简化集成流程,降低实施门槛

现代 2D 视觉系统多采用 “即插即用” 设计,支持与 PLC、机器人等设备的标准化通信协议(如 Modbus、EtherCAT),无需专业编程即可完成集成。部分系统还提供图形化操作界面,工人通过点击鼠标即可完成模板训练、参数设置等操作,从安装到投产的周期可控制在 1 周内。

3. 数据驱动优化,持续释放价值

2D 视觉系统积累的识别数据(如缺陷类型、出现频率、设备参数)是工艺优化的重要依据。企业可定期分析这些数据,例如:若某类缺陷在夜间高频出现,可能与车间温度变化有关,需调整设备的工作参数;若某批次产品的识别成功率下降,可能是原材料规格波动导致,需及时与供应商沟通。通过数据驱动的持续优化,系统的识别准确率与生产效率可在 3-6 个月内再提升 5%-10%。

结语

2D 视觉识别技术正以其高效、精准、柔性的特点,成为工业生产中 “识别环节” 的标准解决方案。它不仅替代了人工的重复性劳动,更通过数据化、自动化的方式,打通了生产流程中的信息断点,实现了从质量检测到物料管理、从设备联动到工艺优化的全场景价值提升。

从食品包装到电子元件,从金属加工到汽车制造,2D 视觉识别的应用证明:它不是复杂的 “高端技术”,而是每个工业企业都能轻松掌握的 “基础工具”—— 用智能化的 “视觉”,为生产流程注入精准与高效,推动工业制造向更高质量、更高效率的方向升级。