在工业生产的检测、定位、分拣、装配等核心环节,“精准判断” 与 “高效作业” 是企业提升产能、控制成本的关键诉求。传统模式下,人工完成尺寸测量、缺陷检测、零件定位等工作,不仅存在效率低(如人工检测人均每小时处理不足 300 件)、主观性强(缺陷判断误差率常超 5%)的问题,还易因长期重复作业导致疲劳失误;而早期机械定位设备,又受限于固定轨迹,无法应对产品规格变化。随着机器视觉技术的普及,2D 视觉识别系统凭借成本低、部署快、适配性强的优势,成为解决上述痛点的主流选择,为设备商、非标自动化厂商及产线改造企业提供了高性价比的自动化升级路径。

一、2D 视觉识别:工业场景的核心价值与优势

相较于人工操作与传统机械方案,2D 视觉识别系统以 “二维图像采集与分析” 为核心,在工业场景中展现出三大核心优势,且更贴合中小批量、多规格生产需求:

1. 高效替代人工,提升作业效率

2D 视觉识别系统可通过工业相机快速采集图像(每秒采集帧数可达 30-100 帧),搭配算法实时分析处理,完成人工难以高效完成的重复任务。例如,在产品尺寸检测环节,人工用卡尺测量单个零件需 3-5 秒,而 2D 视觉系统可在 0.1 秒内完成多维度尺寸测量,单台设备每小时处理量可达 1500-3000 件,是人工效率的 5-10 倍,同时避免人工疲劳导致的效率波动。

2. 精准稳定检测,降低误差与损耗

依托图像算法的标准化分析,2D 视觉识别的检测精度可达 0.01-0.1mm,且结果不受光照轻微变化、操作人员主观判断影响。在缺陷检测场景中,无论是产品表面的划痕(宽度≥0.1mm)、污渍,还是印刷图案的偏移、缺失,系统都能精准识别,误差率可控制在 0.1% 以下,远低于人工检测的 5%-8%,有效减少因误判导致的合格产品报废或不良品流入市场。

3. 低成本易部署,适配多场景需求

相较于 3D 视觉系统,2D 视觉识别的硬件成本更低(单套系统成本通常为 3D 方案的 1/3-1/2),且对安装环境要求宽松 —— 无需复杂的光路校准,仅需固定相机与光源,搭配简单支架即可部署。同时,系统支持快速更换 “检测模板”,例如检测不同规格的瓶盖时,只需导入新的尺寸参数与图像模板,10 分钟内即可完成切换,适配多品种混线生产场景。

二、2D 视觉识别的技术逻辑:从 “图像采集” 到 “结果输出” 的流程

2D 视觉识别系统并非单一设备,而是 “硬件采集 + 软件分析” 的协同体系,其工作流程围绕 “精准获取图像并提取有效信息” 展开,核心环节可分为四步:

1. 图像采集:获取清晰的二维图像

系统通过工业相机(如面阵相机)与光源(环形光源、条形光源等)配合,在生产线上对目标物体进行图像采集。光源的作用是消除环境光干扰,突出目标特征 —— 例如,检测金属零件表面缺陷时,采用斜射光源可让划痕产生明显阴影;检测透明塑料瓶时,采用背光光源可清晰呈现瓶身轮廓。相机则将光学信号转化为数字图像,传输至图像处理单元。

2. 图像预处理:优化图像质量

由于工业现场可能存在粉尘、油污、光照不均等问题,采集的原始图像可能存在噪声、模糊等情况。系统通过 “图像预处理” 算法(如灰度化、滤波、边缘增强)优化图像质量 —— 例如,通过滤波去除粉尘导致的杂点,通过边缘增强让零件的轮廓线更清晰,为后续分析奠定基础。

3. 特征提取与分析:识别关键信息

这是 2D 视觉识别的核心环节。系统通过算法从预处理后的图像中提取目标物体的关键特征,如尺寸(长度、宽度、直径)、形状(是否为圆形、方形)、纹理(表面图案是否完整)、位置(是否在预设坐标范围内)等。例如,在瓶盖装配定位中,系统会提取瓶盖的中心坐标与角度,判断其是否与瓶口对齐;在印刷品检测中,会对比实际图案与标准模板的差异,识别文字缺失、颜色偏差等问题。

4. 结果输出与反馈:驱动后续动作

系统根据分析结果,生成 “合格 / 不合格”“位置偏移量” 等判断信息,并将信号传输至生产线控制系统。若检测到不合格品,会触发剔除装置将其从生产线移除;若检测到零件位置偏移,会向机器人发送调整指令,引导机器人精准抓取或装配,形成 “识别 - 判断 - 执行” 的自动化闭环。

三、多行业通用案例:2D 视觉识别的实际应用效果

2D 视觉识别的 “高性价比” 与 “强适配性”,使其在电子、汽车、食品、包装、五金等多个行业广泛应用。以下案例均来自常见生产场景,不针对特定企业,却能直观体现其解决实际痛点的价值:

1. 电子行业:PCB 板焊点缺陷检测

某电子厂生产 PCB 板时,需检测焊点是否存在虚焊、漏焊、焊锡过多等缺陷。传统人工检测需用放大镜逐一查看,每块 PCB 板检测耗时约 20 秒,且易因视觉疲劳遗漏细小缺陷,不良品流出率约 3%。引入 2D 视觉识别系统后,相机在 PCB 板传送过程中快速采集图像,算法自动识别每个焊点的形状、灰度值(焊锡量的直观体现),对比标准焊点模板判断是否合格。改造后,每块 PCB 板检测耗时缩短至 0.5 秒,不良品流出率降至 0.1%,同时减少 4 名检测工人,年节省人力成本约 24 万元。

2. 汽车零部件行业:轴承尺寸测量

某汽车轴承厂商需检测轴承内圈、外圈的直径与厚度,确保尺寸符合公差要求(如内圈直径公差 ±0.02mm)。传统人工用千分尺测量,每个轴承需测量 4 个点位,耗时约 15 秒,且存在人为操作误差(如测量力度不同导致的读数偏差)。采用 2D 视觉识别系统后,相机从多个角度拍摄轴承图像,算法自动计算内圈、外圈的直径与厚度,同时检测是否存在变形。改造后,每个轴承检测耗时仅 1 秒,尺寸测量误差控制在 ±0.005mm 内,检测效率提升 15 倍,且避免了人工操作误差。

3. 食品行业:瓶装饮料液位检测

某饮料厂生产瓶装果汁时,需检测瓶内液位是否达标(如液位高度需在 180-185mm 之间),防止因灌装不足导致的消费者投诉。传统人工检测需肉眼观察,每小时可检测约 400 瓶,且易受瓶身污渍、光照影响误判。引入 2D 视觉识别系统后,采用背光光源拍摄瓶身图像,算法自动识别液位线位置并计算高度。改造后,每小时检测量提升至 3000 瓶,液位检测误差 ±1mm,误判率降至 0.05%,同时支持不同瓶型(圆形瓶、方形瓶)的快速切换,满足多口味生产需求。

4. 包装行业:纸箱条码与标签检测

某电商包装厂需在纸箱表面贴附物流条码与产品标签,确保条码可扫描、标签位置正确(偏差不超过 5mm)。传统人工检查条码需用扫码枪逐一验证,标签位置靠肉眼判断,每小时处理约 250 个纸箱,且存在漏扫、错判问题。采用 2D 视觉识别系统后,相机同时采集条码与标签图像,算法自动识别条码内容(验证是否可扫描)、计算标签中心与纸箱基准线的距离(判断位置是否合格)。改造后,每小时处理量提升至 1200 个纸箱,条码漏扫率、标签位置误判率均降至 0.03%,减少 2 名操作工。

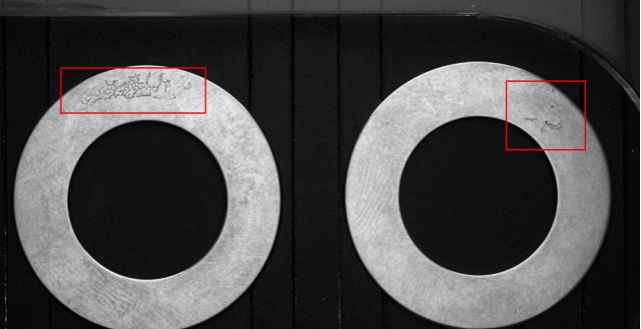

5. 五金行业:螺母外观缺陷检测

某五金厂生产 M10 规格螺母,需检测表面是否存在裂纹、毛刺、螺纹缺失等缺陷。传统人工筛选需用手触摸检查毛刺,用放大镜查看裂纹,每小时处理约 300 个,且毛刺检测主观性强(手感差异导致漏判)。引入 2D 视觉识别系统后,采用环形光源突出螺母表面特征,算法自动识别裂纹(长度≥0.2mm 可检出)、毛刺(高度≥0.1mm 可检出),同时检测螺纹牙型是否完整。改造后,每小时处理量提升至 1800 个,缺陷检出率达 99.9%,避免了因不良品流入下游企业导致的退货损失。

四、企业选择 2D 视觉识别方案的关键考量

对于设备商、非标自动化厂商及产线改造企业,选择适配的 2D 视觉识别方案需结合自身场景,重点关注以下三点,确保方案 “实用、易用、耐用”:

1. 匹配检测需求,选择合适的硬件配置

若需高精度检测(如电子零件尺寸测量,精度要求≤0.01mm),需选择高分辨率相机(如 500 万像素以上)与远心镜头(减少视角误差);若需高速检测(如生产线速度≥1m/s),需选择高帧率相机(≥60 帧 / 秒);若检测目标为反光物体(如金属件),需搭配偏振光源(消除反光干扰)。避免盲目追求高配置导致成本浪费,也防止配置不足无法满足需求。

2. 关注软件灵活性,适配多品种生产

优先选择支持 “模板化编辑” 的软件系统 —— 操作人员无需编写代码,通过拖拽图标即可设置检测参数(如尺寸公差、缺陷判定标准),更换产品时只需导入新模板,10-30 分钟内完成切换。同时,软件需具备数据统计功能(如每日检测数量、不良品率、缺陷类型分布),方便企业分析生产问题,优化工艺。

3. 考量部署与维护成本

选择结构简单、安装便捷的系统(如集成式相机,无需额外搭建复杂光路),降低现场部署难度;核心部件(相机、光源、镜头)需选择工业级产品(防护等级≥IP65,适应车间粉尘、油污环境),减少后期故障频率;同时确认供应商是否提供及时的售后支持(如远程调试、现场维修),避免设备故障导致生产线停工。

五、结语:2D 视觉识别,工业自动化的 “基础支撑”

在工业自动化升级进程中,2D 视觉识别虽不像 3D 视觉那样具备立体感知能力,却以 “低成本、高效率、易部署” 的优势,成为众多企业入门自动化的首选。它不仅能解决人工操作的效率与精度问题,还能快速适配多品种生产需求,为设备商提供高性价比的自动化组件,为产线改造企业降低升级门槛。

随着算法的持续优化,2D 视觉识别的应用场景还将进一步拓展 —— 未来,结合 AI 算法的 2D 视觉系统,将具备更强的缺陷分类能力(如自动区分划痕、污渍等不同缺陷类型)与环境适应能力(如在复杂光照下仍保持稳定检测)。对于青岛及周边地区的工业企业而言,引入 2D 视觉识别系统,既是提升当前生产效率、控制成本的务实之举,也是逐步迈向更高阶自动化的重要基础。