引言

3D视觉引导的无序抓取是智能制造与机器人智能化领域的核心技术之一。它旨在使机器人仅依靠3D视觉传感器,自主识别、定位并抓取在未知或随机堆叠状态下的目标物体。该技术摆脱了对固定工位、预设轨迹与精密排序的依赖,是实现柔性生产的关键。然而,在其核心流程中,抓取点计算与抓取路径规划两个环节,面临着来自感知、决策与执行等多维度的复杂挑战,成为制约系统性能与普及应用的瓶颈。

抓取点计算:从3D感知到可行抓取策略的生成

抓取点计算的首要任务是基于3D点云数据,为机器人末端执行器(如夹爪或吸盘)确定稳定、可行的抓取位置与姿态。这一过程远非简单的“目标定位”,其核心难题体现在以下几个方面:

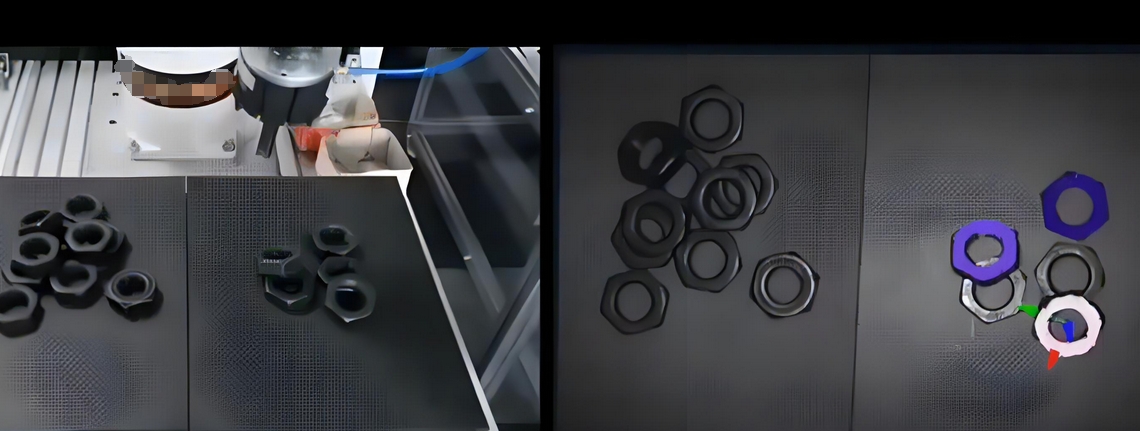

点云质量与完整性的挑战:在工业现场,物体表面反光、透明、黑色吸光、以及物体间的密集堆叠与遮挡,均会导致3D点云出现大量噪声、空洞与畸变。不完整的物体几何信息,使得基于模型匹配或几何分析的传统方法难以准确重建物体轮廓,从而无法可靠推断被遮挡部分的抓取可行性。

复杂几何与姿态的泛化问题:待抓取物体往往形状各异、姿态随机。对于非结构化物体(如未知工件、随机形变物品),系统需具备强大的泛化能力。基于深度学习的抓取检测方法虽能直接学习从点云到抓取姿态的映射,但其性能严重依赖大规模、高质量且多样化的标注数据集。如何设计高效的数据生成方法(如仿真合成),以及设计轻量化、高精度的网络模型以平衡实时性与准确性,是当前的研究热点。

物理属性与稳定性建模:一个“可到达”的抓取点未必是“稳定”的抓取点。抓取稳定性需综合考虑物体重量分布、摩擦系数、夹持力与接触力学模型。在计算抓取点时,必须预估抓取后的抗扰动能力及夹取过程中可能发生的滑动、旋转甚至翻倒。这要求算法在几何信息之外,融合对物体物理属性的估计与先验知识,进行动态的稳定性评估。

抓取规划:从静态点位到动态安全轨迹

在计算出候选抓取点后,抓取规划负责生成一条从起始点到抓取点,再至放置点的无碰撞、高效率运动轨迹。此环节的复杂性同样突出:

高自由度下的避障规划:工作箱或托盘内物体无序密集堆叠,形成了高度复杂的动态障碍环境。机械臂通常具有6个及以上自由度,其规划空间维度高。规划算法必须在极短时间内,在充满约束的高维空间中,为机械臂找到一条既能精确到达抓取姿态,又能完全避开所有障碍物(包括环境、工件自身及相邻物体)的平滑轨迹。快速随机探索树及其优化变种等算法常被应用,但在极度杂乱场景中,仍可能陷入局部最优或规划失败。

抓取与放置动作的连贯性约束:规划不能孤立地看待“抓取”动作。抓取点的选择直接影响抓取后物体在手中的姿态,进而决定了后续放置或装配动作的可行性及效率。因此,最优的抓取点计算应具备“任务意识”,与后续操作进行联合优化,即进行抓取-移动-放置的序贯决策,这对系统的全局优化能力提出了更高要求。

动态场景与实时性要求:在连续抓取过程中,场景随着物品被取走而实时变化。这要求系统具备在线重规划能力,能够根据最新的3D感知结果,快速重新计算抓取点并更新运动轨迹。系统延迟必须严格控制,通常要求在数百毫秒内完成从感知到规划的全部计算,否则会影响整体作业节拍。

总结与展望

3D视觉无序抓取中的抓取点计算与规划,本质上是一个集环境感知、几何理解、物理推理与实时决策于一体的复杂闭环问题。其核心挑战在于如何处理不完美、不确定的感知信息,并在动态、约束严苛的高维空间中,做出既满足即时稳定性要求、又兼顾后续任务效率的最优决策。

未来的突破将依赖于多技术的深度融合:更高性能与鲁棒性的3D传感技术;结合几何先验与数据驱动的抓取表征学习方法;集成物理仿真的强化学习规划策略;以及感知-规划-控制一体化的系统框架设计。唯有攻克这些难题,才能推动3D视觉无序抓取技术向更高柔性、更强智能和更广应用场景迈进,真正成为智能制造的“手”与“眼”。