在现代工业生产线上,2D视觉外观检测系统如同一位永不疲倦的质检员,以其独特的“二维视觉”能力,默默守护着产品的质量标准。这项技术已渗透至电子、汽车、食品、医药等诸多行业,成为自动化质量控制体系中不可或缺的一环。然而,在其广泛应用的背后,2D视觉外观检测的技术内涵、核心优势及其内在局限性,值得我们深入剖析。

核心技术原理:在二维平面上捕捉质量特征

2D视觉外观检测,本质上是利用工业相机获取被测物体表面的二维图像,通过图像处理与分析算法,提取与外观质量相关的特征信息,并与预设标准进行比较与判断。其工作流程通常包含照明、成像、处理与决策四大环节。

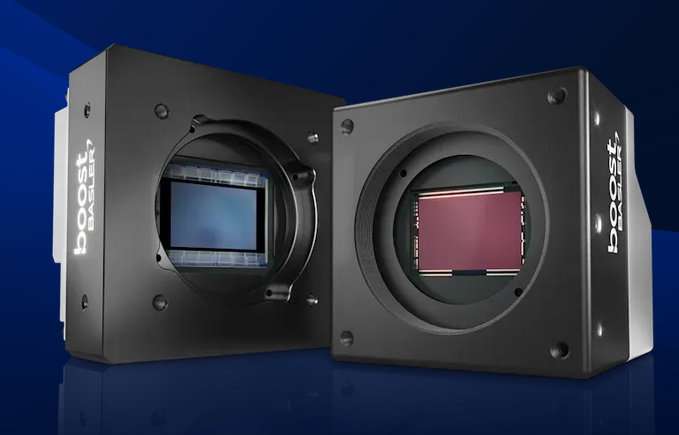

光源是2D视觉系统的“画笔”,其选择与设计至关重要。不同的照明方式(如背光、同轴光、环形光、穹顶光等)能够凸显或抑制特定的表面特征,从而有效增强目标缺陷(如划痕、污渍、破损、字符缺失)与背景的对比度,为后续图像处理奠定基础。成像系统则将光学信息转化为数字图像,相机的分辨率、帧率、感光芯片类型直接影响着系统的检测精度与速度。

真正的技术核心在于图像处理与分析算法。从基础的图像预处理(滤波、增强、二值化),到特征提取(边缘、轮廓、纹理、颜色),再到模式识别与分类,算法决定了系统能否准确、稳定地从复杂的图像数据中识别出缺陷。传统算法依赖工程师手动设计特征提取器,而近年来,基于深度学习的算法,尤其是卷积神经网络,能够自动学习图像中的深层特征,在应对复杂、多变的外观缺陷方面展现出强大的潜力,正逐渐成为2D视觉外观检测领域的前沿方向。

核心价值:效率、一致性与数据化

2D视觉外观检测的广泛应用,源于其创造的显著价值。

首先,它实现了检测效率的飞跃。相比人眼检测,工业相机能以每秒数十甚至上百帧的速度捕捉图像,结合高速处理单元,系统可在毫秒级别内完成单次检测,满足高速生产线的节拍要求,极大地提升了整体生产效率。

其次,它保障了判定的绝对一致性。人工检测不可避免会受到疲劳、情绪、经验差异等因素影响,导致标准波动。而2D视觉系统严格依据预设的算法与阈值进行判断,排除了主观性,确保了对同一缺陷标准的高度统一,提升了质量控制的可靠性。

再者,它推动了质量数据的可追溯与过程优化。每一次检测结果都能被记录、存储并统计分析。通过收集大量检测数据,企业可以量化分析缺陷类型、发生频率与分布规律,从而追溯生产环节中的问题根源,实现生产过程的持续改进与工艺参数的优化调整,为智能制造提供数据基石。

应用边界:二维视角下的固有挑战

尽管优势显著,但2D视觉外观检测的技术特性也决定了其应用存在明确的边界。其根本局限源于“二维”本身——它只能获取物体在某一视角下投影的平面信息,缺乏对深度、高度、体积等三维特征的直接感知。

因此,在面对与深度或三维形貌强相关的缺陷时,2D系统往往力不从心。例如,微小的凹陷或凸起(如手机外壳的轻微鼓包)、复杂曲面上特定角度的划痕、装配零件的深度尺寸或平面度等,仅凭单张或几张二维图像难以做出准确判断。这需要借助3D视觉技术进行补充。

同时,检测效果高度依赖光照与成像条件的稳定性。物体表面反光、环境光变化、背景干扰等因素都可能引起图像特征的剧烈变化,导致误检或漏检。复杂的检测场景需要精心设计光学方案,甚至需要为特定检测任务定制化开发照明与成像模块。

此外,对于高反光材质(如镜面金属、光洁塑料)或透明物体(如玻璃瓶、薄膜),如何获得清晰、特征分明的图像本身就是一大技术挑战。对于颜色检测,则需要考虑色温、色彩还原精度以及标准色板的一致性等问题。

未来展望:从单点检测到系统智能

未来,2D视觉外观检测的发展将不止于算法算力的提升。它将更紧密地与生产线其他系统集成,如机器人引导、PLC控制等,形成协同的自动化单元。与3D视觉、光谱检测等多传感技术的融合将成为突破现有边界的重要途径,实现更全面的质量监控。

更重要的是,随着工业互联网与人工智能的发展,2D视觉系统将从一个独立的“检测终端”,进化为质量数据网络的感知节点。通过云端协同与数据共享,实现跨生产线、跨厂区的质量数据对比分析与模型优化,最终推动质量控制从“事后判定”向“实时预警”与“过程自调控”的更高层次演进。

总而言之,2D视觉外观检测以其成熟的技术、较高的性价比和明确的适用范围,在工业质检领域确立了稳固的地位。理解其技术内核与能力边界,有助于我们更合理地规划应用场景,并前瞻性地布局其与新兴技术的融合创新,使其持续作为工业制造的“智慧之眼”,洞察毫厘之差,守护品质生命线。