引言:精准定位的基石与固有局限

在现代工业自动化领域,2D视觉引导 已成为机器人、流水线实现“眼睛”和“大脑”功能的核心技术。它通过对平面图像的分析,计算出目标物体的精确位置与角度,进而引导执行机构完成抓取、装配、检测等任务。其核心优势在于速度快、成本低、易于实施。然而,当用户对定位精度提出微米级或亚像素级的要求时,常常会遇到一个难以逾越的瓶颈:明明算法识别很准,为什么实际抓取还是存在微小偏差?答案往往深藏在两个最为关键且相互关联的环节中:标定(Calibration) 与 透视误差(Perspective Error)。本文将对其进行深入解析,阐明其原理、影响及内在联系。

第一部分:标定——建立图像世界与现实世界的映射桥梁

2D视觉引导 的首要步骤,就是建立摄像机像素坐标系与机器人或运动平台世界坐标系之间的数学转换关系。这个过程就是 标定。没有精确的标定,视觉系统就如同一个没有刻度的尺子,看到的只是无序的像素点,无法翻译成有物理意义的坐标。

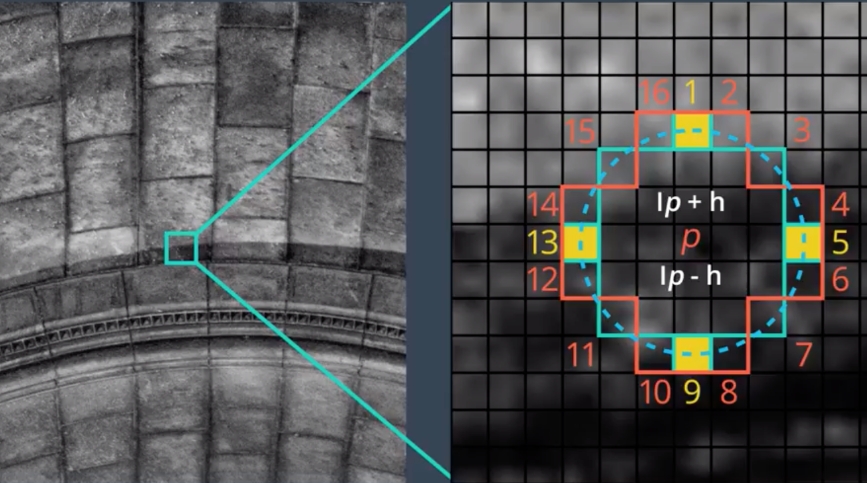

1.1 标定的核心:相机模型与参数求解

通用的相机模型将三维世界点投影到二维图像平面,主要包含两类参数:

内参(Intrinsic Parameters):描述相机自身的属性,如焦距、图像中心(主点)、镜头畸变(径向畸变、切向畸变)。畸变会导致直线在图像中变弯,是图像层面最主要的误差来源之一。

外参(Extrinsic Parameters):描述相机在三维空间中的位置和朝向,即旋转矩阵和平移向量。在2D视觉引导的典型应用中,我们通常假设目标物体在一个固定的平面上运动(即Z值不变),此时外参定义了该物理平面到图像平面的单应性变换矩阵。

标定过程,就是通过拍摄一个已知高精度尺寸的标定板(如棋盘格),利用多个角点的图像坐标和已知世界坐标,反解出相机的内外参数。

1.2 标定误差的来源与分析

标定精度是整个2D视觉引导系统精度的基础。其误差主要源于:

标定板误差:标定板本身的制造精度、刻线宽度、平面度不足,会直接“污染”输入数据。

图像采集误差:拍摄标定板时,光照不均、反光、对焦模糊会导致角点提取的亚像素坐标不准确。镜头畸变越大,若标定板未能覆盖整个视场边缘,则边缘区域的畸变校正效果会变差。

运动平台误差:如果采用“眼在手外”固定安装,并移动标定板的方式进行标定,运动平台本身的定位误差会带入外参计算。

模型拟合误差:选择的相机模型(是否考虑高阶畸变)与真实镜头物理特性是否匹配,以及优化算法的收敛性,都会影响最终参数的质量。

一个不完美的标定,意味着从第一步起,图像像素到世界坐标的映射关系就存在系统性的偏差。 这种偏差在整个视场内可能不均匀,导致中心区域精度高,边缘区域精度急剧下降。

第二部分:透视误差——2D视觉引导的“阿喀琉斯之踵”

即使我们拥有了一个近乎完美的标定,2D视觉引导 仍面临一个由基本原理带来的、几乎无法彻底根除的误差:透视误差,也称为高度误差或视差误差。

2.1 透视误差的产生原理

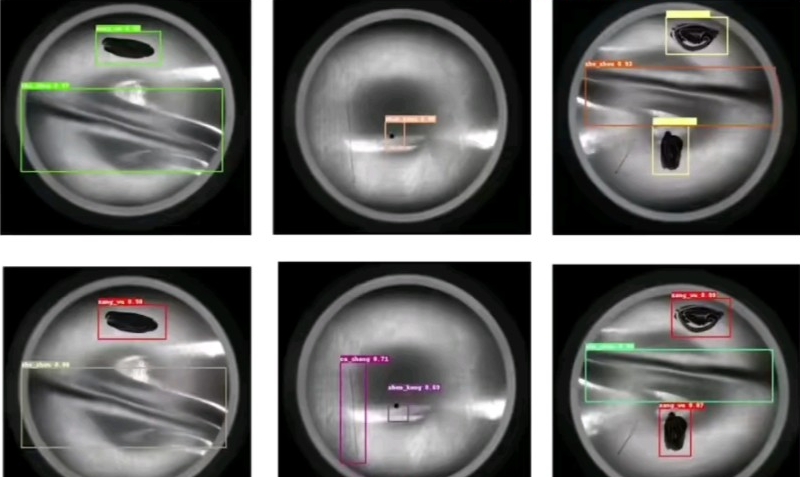

2D视觉引导 的核心假设是:所有待定位目标都严格处于一个预设的、固定的工作平面上(即标定平面)。此时,相机成像遵循确定的单应性变换,平面内的XY坐标可以无歧义地从图像中计算得出。

然而,现实情况是:

工件本身具有厚度。

来料可能存在高度方向的翘曲、弯曲或托盘支撑不一致。

即使是同一批次工件,其放置时也难免在Z轴方向有微小波动。

一旦目标物体脱离标定平面,哪怕仅有0.1mm的高度变化,其在图像上的投影位置就会发生移动。这是因为相机成像是一个中心透视投影过程,物体在三维空间中的任何深度(Z值)变化,都会导致其图像坐标(X, Y)发生变化。

2.2 数学解析与影响量化

从针孔相机模型可以清晰地推导出:[u, v]^T = (f / Z) * [X, Y]^T(简化模型)。其中(u,v)为图像坐标,(X,Y,Z)为世界坐标,f为焦距。

当物体从标定高度Z0变化到Z0 + ΔZ时,其图像坐标会按比例(Z0 / (Z0+ΔZ))缩放。

这直接导致了一个关键问题:计算出的XY位置,并不是物体实际所在XY位置,而是其投影在标定平面上的“影子”位置。 这个“影子”与实际位置之间的偏差,就是透视误差。

误差大小与以下因素成正比:

高度偏差ΔZ:物体离标定平面越远,误差越大。

视场角/焦距:焦距越短(广角镜头),视场角越大,同样ΔZ引起的图像偏移量越大。

物体在图像中的位置:距离图像中心越远,透视误差的矢量影响越显著。

例如,一个在边缘处、高度有0.5mm变化的工件,其视觉计算出的平面坐标可能轻松产生0.2mm以上的误差,这对于精密装配任务是不可接受的。

第三部分:标定误差与透视误差的耦合与应对思路

在实际系统中,这两种误差并非独立存在,而是相互耦合、共同作用的。

标定不精会放大透视误差:不准确的镜头畸变校正,会使高度变化引起的图像偏移规律失真,让透视误差变得更加不可预测和非线性。

透视效应会影响标定:如果标定时标定板未严格垂直于光轴或自身不平,实际上是在对不同高度点进行采样,这会给标定参数求解引入噪声。

应对策略解析:

要提升2D视觉引导的整体精度,必须双管齐下:

1.优化标定,逼近理论极限:

使用高精度标定板,并确保其清洁、平整。

在均匀、稳定的照明下,采集多幅覆盖整个视场、不同姿态的标定板图像。

采用合适的相机模型(如包含高阶畸变的模型)进行标定,并在使用前进行标定验证——即在视场不同位置放置标准量块,检验其视觉测量值与实际值的残差。

2.抑制或补偿透视误差:

机械约束:设计精密的定位夹具或托盘,严格控制工件高度波动范围(ΔZ最小化)。这是最有效、最经济的方法。

光学配置:尽可能使用长焦镜头(减小视场角),并让相机光轴与工作平面垂直。这能从根本上减小透视效应的敏感度。

软件补偿(有限):若工件高度变化有规律可循(如已知不同型号的厚度),可建立高度-偏移量的查找表进行粗略补偿。但对于随机高度变化无效。

技术升级:当工件高度变化无法控制且精度要求极高时,这就触及了2D视觉引导的技术边界。此时,必须考虑引入3D视觉引导,通过激光三角测量、结构光或双目立体视觉直接获取物体的三维信息,从根本上消除透视歧义。

结论:理解边界,方能合理应用

标定是2D视觉引导系统得以运行的“启动仪式”,其精度决定了系统潜力的上限;而透视误差则是其基于二维投影原理所固有的“先天局限”,决定了其应用场景的边界。

深入理解这两大误差源,不仅有助于工程师在系统集成时精益求精——通过严谨的标定流程和精密的机械设计,将2D视觉的效能发挥到极致;更能让我们清醒地认识到:2D视觉引导并非万能。在面对复杂三维空间定位、尤其是工件具有自由高度变化的场景时,理性评估透视误差的影响,适时转向更高级的视觉方案,才是实现稳定、高精度自动化的明智之道。知其然,更知其所以然,方能让视觉技术真正成为赋能智能制造的火眼金睛。