在自动化生产与质量控制的广泛领域,2D视觉识别检测以其高效、非接触和成本适中的优势,成为不可或缺的技术手段。然而,诸多识别检测失败、精度波动或系统不稳定的案例,其根源往往并非算法本身,而是可以追溯到成像环节的“根基”问题。一个稳定、可靠的2D视觉检测系统,首先必须建立在高质量的成像基础之上。本文将深入解析成像质量如何作为2D视觉识别检测的“根基”,并对关键影响因素进行系统性剖析。

一、 成像质量:2D视觉识别检测的逻辑起点

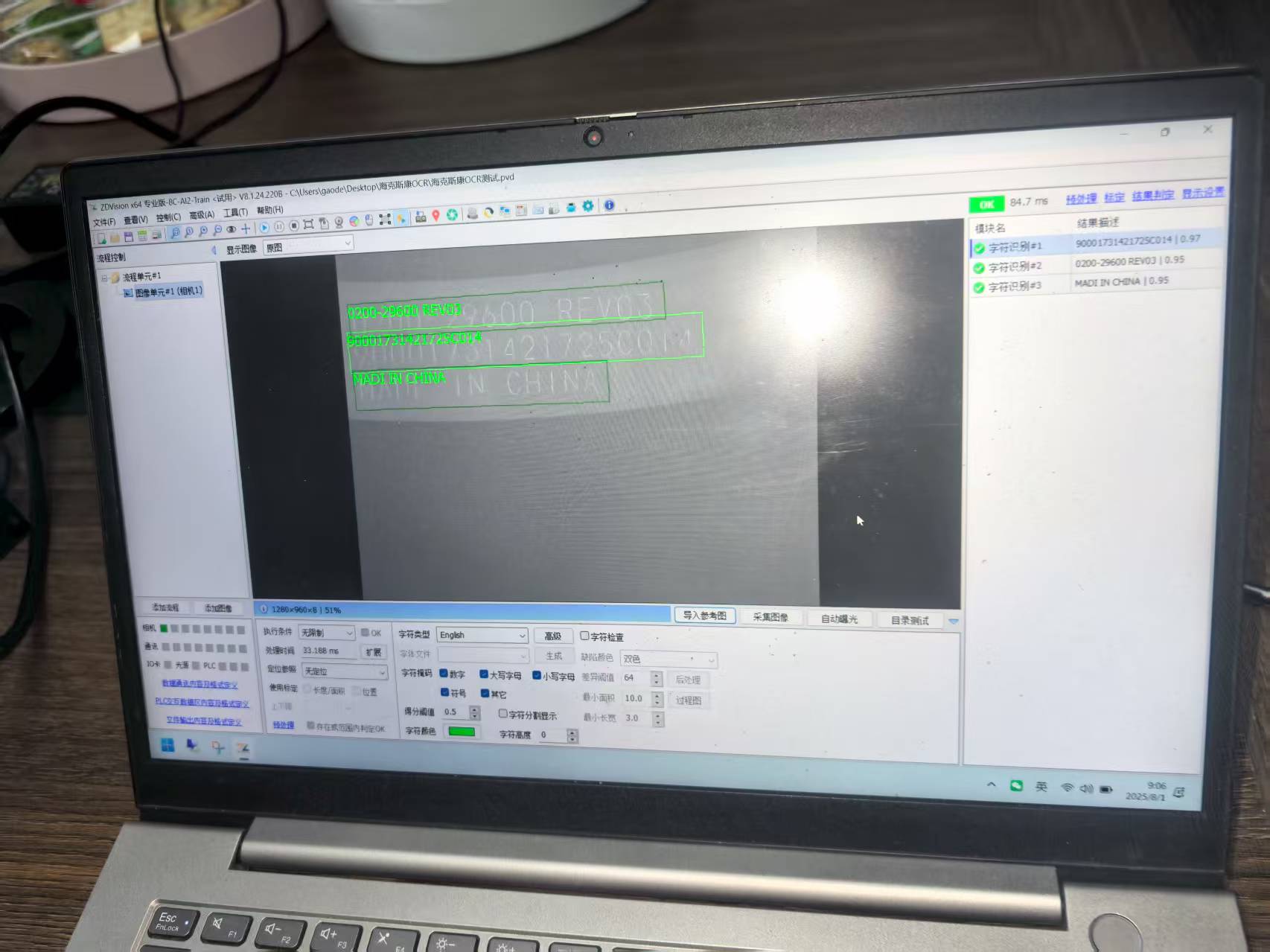

2D视觉识别检测的完整流程通常为:成像→图像处理→特征提取→分析决策。其中,成像环节是信息输入的源头,其质量直接决定了后续所有处理环节的信息上限。倘若成像质量不佳,即使采用最先进的算法,也无异于“巧妇难为无米之炊”。高质量的成像,意味着能够将被测目标的特征,以高对比度、低噪声、无畸变、光照均匀的方式,忠实地转化为数字图像信号,为后续的精准识别与测量提供可靠的数据基石。

二、 影响成像质量的四大根基性要素解析

成像质量的根基由多个相互关联的要素共同构成,任何一方的短板都可能导致整个检测系统的失效。

1. 照明的科学与艺术:对比度的创造者

照明是2D视觉中创造图像的首要环节,其核心目标是凸显目标特征,抑制背景干扰。

对比度问题:检测对象的特征(如划痕、字符、边缘)必须与背景或非特征区域形成足够的灰度或颜色差异。不恰当的照明会导致特征“淹没”在背景中,算法无法有效分割。

方案适应性:必须根据被测物表面特性(颜色、材质、纹理、曲率)和检测需求选择照明方式。例如,检测光滑表面的划痕需采用低角度暗场照明,而读取印刷字符则可能采用高角度明场照明或同轴光。光照不均匀、方向错误或强度不稳定,是导致检测结果重复性差的首要根源。

2. 光学镜头的精确性:信息的忠实传递者

镜头负责将被测目标成像于传感器上,其质量决定了图像的几何保真度与清晰度。

分辨率和对比度传递:镜头必须提供足够的分辨率以分辨检测所需的最小特征。镜头的调制传递函数(MTF)描述了其传递对比度的能力,劣质镜头会导致边缘模糊,降低有效分辨率。

畸变控制:对于尺寸测量应用,镜头的畸变(桶形、枕形)必须极小且已知,以便通过标定进行校正。否则,将引入不可接受的系统测量误差。

景深匹配:当被测物存在高度变化或在传送带上有跳动时,镜头需具备足够的景深,确保目标在允许的深度范围内清晰成像,避免局部模糊。

3. 图像传感器的性能:信号的数字化基石

传感器将光信号转化为电信号,其特性直接决定了原始图像数据的质量。

噪声水平:传感器的读出噪声、暗电流噪声等,会污染图像信号,尤其在低照度条件下,信噪比下降,严重影响检测的稳定性和弱特征的检出能力。

动态范围:传感器在同一画面内同时捕捉最亮和最暗细节的能力。动态范围不足,会导致高反光区域过曝(“死白”)或暗部细节丢失(“死黑”),特征信息无法完整获取。

像元尺寸与灵敏度:影响图像的空间分辨率和对光的响应能力,需与镜头分辨率及光照条件匹配。

4. 环境与集成的稳定性:可靠性的保障

成像系统是在物理环境中运行的,环境干扰是“根基”松动的主要原因。

环境光干扰:杂散环境光(如车间窗户自然光、其他设备灯光)的变动会严重改变成像条件,破坏照明设计的稳定性,必须通过防护罩、滤光片等手段予以隔绝。

机械振动:导致相机、镜头或光源发生相对位移,造成图像模糊或视场变化。

热稳定性:长时间运行或环境温度变化可能导致镜头焦距轻微漂移(热焦距偏移)或传感器噪声增加。

三、 “根基”稳固的策略:系统化设计与标定

要解决成像质量的根基问题,必须采用系统化的工程方法:

需求导向的设计:首先明确检测的具体特征、精度要求和速度要求,以此反向推导所需的图像质量指标,再据此选择匹配的照明、镜头、传感器和相机。

先硬件后软件:在投入大量精力开发或调试算法前,应首先优化并固定成像条件,确保能够获取尽可能理想的原始图像。优秀的成像可以极大地简化后续的图像处理算法。

标准化标定:对系统进行几何标定(校正畸变、确定像素当量)和光度标定(建立光照均匀性场),为后续的量化分析提供基准。

稳定性测试:在模拟实际生产环境(考虑振动、温度变化、长时间运行)下测试成像系统的稳定性,确保其鲁棒性。

结论

对于2D视觉识别检测而言,成像质量绝非仅仅是“图像是否清晰”的表层问题,而是决定整个系统性能上限与可靠性的根本性工程课题。它涵盖了从光路设计、光学性能、光电转换到环境控制的完整链条。忽视成像根基,盲目追求算法复杂度,是本末倒置的做法。只有将照明、光学、传感与集成稳定性作为系统工程进行精心设计与控制,才能为后续的识别、测量与分析算法提供坚实、可靠的数据基础,从而构建出能够在严苛工业环境下稳定、高精度运行的2D视觉识别检测系统。稳固的成像根基,是视觉检测系统从“可用”走向“可靠”和“卓越”的必经之路。