一、系统集成的复杂性与关键技术环节

在工业自动化领域,3D视觉无序抓取系统代表了当前最先进的物料处理技术。这种系统通过三维视觉感知、智能算法分析和机器人执行的无缝衔接,实现对随机堆放工件的识别、定位与抓取。然而,将多个子系统集成为一个高效稳定的整体,面临着多方面的技术挑战。

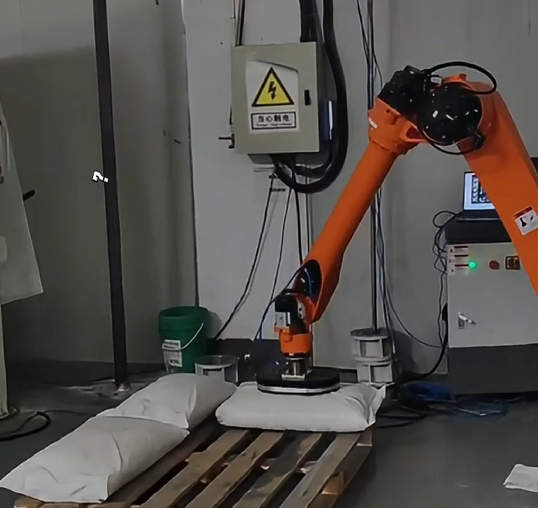

从系统架构角度看,一个完整的3D视觉无序抓取系统通常包含三个核心模块:感知模块、决策模块和执行模块。感知模块的核心是3D视觉传感器,负责采集工作区域的深度信息;决策模块的核心是图像处理与抓取规划算法;执行模块则由工业机器人及其末端执行器组成。这三个模块的有效集成,需要解决数据格式的统一、通信协议的匹配、时序的同步等基础问题。

数据流集成是系统集成的首要挑战。3D视觉传感器产生的点云数据量庞大,单帧数据可达数百万个点,这对数据传输带宽和实时处理能力提出了极高要求。在系统集成时,需要在数据精度、采集速度和处理延迟之间找到最佳平衡点。采用适当的点云降采样策略、数据压缩技术和高效的通信接口,是实现数据流畅传输的关键。

算法与硬件的协同优化是另一个关键集成点。3D视觉无序抓取的识别算法需要针对具体的硬件特性进行优化,包括传感器的分辨率、视场角、噪声特性等。同时,机器人的运动控制算法也需要与视觉系统的刷新率相匹配。理想情况下,从视觉采集到机器人开始动作的总延迟应控制在毫秒级,这对系统各环节的协同提出了严苛要求。

二、性能瓶颈的多维度分析

感知环节的瓶颈首先体现在3D视觉传感器本身的性能限制。当前主流的3D传感技术各有优劣:结构光技术精度高但易受环境光干扰,双目视觉适应性好但计算复杂度高,ToF技术速度快但精度相对较低。在无序抓取场景中,工件表面的反光特性、颜色对比度、堆叠遮挡等因素都会影响3D数据的质量。特别是对于黑色、反光或透明材质的工件,大多数3D传感器都会面临数据缺失或噪声增大的问题。

识别算法的瓶颈主要体现在处理速度和鲁棒性的矛盾上。高精度的点云分割、特征提取和姿态估计算法往往计算量大,难以满足高速抓取的节拍要求。而简化的算法虽然速度快,但在复杂场景下容易产生误识别。特别是在工件紧密堆叠、相互遮挡的情况下,如何准确分离单个工件并确定其可抓取位姿,仍然是行业难题。深度学习技术的引入虽然提升了识别能力,但模型的实时性和泛化能力仍有待提高。

抓取规划与执行的瓶颈同样不容忽视。即使视觉系统准确识别了工件位置和姿态,如何规划机器人的抓取路径仍面临挑战。在密集堆放的环境中,抓取一个工件可能引起周边工件的移位或倒塌,这需要系统具备动态场景理解和预测能力。此外,末端执行器的设计也需要与视觉系统紧密配合,夹具的尺寸、形状、抓取力都需要根据视觉识别的结果进行自适应调整。

系统级瓶颈则体现在整体工作节拍的限制上。3D视觉无序抓取的完整流程包括:图像采集、数据传输、点云处理、识别定位、路径规划、运动执行等多个环节。其中任何一个环节的延迟都会影响整体效率。目前,大多数系统的单次抓取循环时间仍在2-5秒之间,距离理想的高速连续抓取仍有差距。

三、突破瓶颈的技术路径与发展趋势

传感器融合技术是突破感知瓶颈的重要方向。通过结合2D视觉的高分辨率纹理信息和3D视觉的深度信息,可以提升对复杂工件的识别能力。多传感器阵列的布置也能扩大工作视野,减少遮挡带来的识别盲区。此外,将视觉信息与力觉、触觉信息融合,能够实现更智能的抓取控制。

边缘计算架构为算法瓶颈提供了新的解决方案。通过在视觉传感器或机器人控制器中集成高性能计算单元,实现数据的本地化处理,可以有效减少传输延迟。专用硬件加速器(如AI芯片、FPGA)的采用,使得复杂的深度学习算法能够在毫秒级内完成推理,满足实时性要求。

自适应抓取策略的发展正在改变传统的执行模式。基于实时视觉反馈的闭环控制,允许机器人在抓取过程中动态调整策略。当检测到抓取失败或工件滑移时,系统可以立即启动重抓或调整程序。强化学习等先进控制方法的引入,使得机器人能够通过自我学习不断优化抓取策略。

数字孪生技术为系统集成提供了全新的工具。通过建立虚拟的3D视觉无序抓取系统,可以在仿真环境中进行全面的测试和优化,包括传感器布局、照明方案、机器人轨迹等。这大大降低了实际部署中的试错成本,缩短了系统集成周期。

四、实践中的系统优化建议

在实际部署3D视觉无序抓取系统时,需要从多个层面进行优化:

环境适应性设计是基础。针对具体的应用场景,需要优化照明条件,减少环境光干扰;合理布置传感器位置,最大化覆盖工作区域;选择适合工件特性的传感器类型和技术参数。

算法层面的优化应当聚焦实际需求。不必盲目追求最高的识别精度,而应根据抓取成功率的要求,在精度和速度之间找到最佳平衡点。对于规则工件,可以采用基于几何特征的快速识别算法;对于复杂工件,则可能需要深度学习算法。

系统级的优化需要全局视野。通过分析整个工作流程,识别出最耗时的环节并重点优化。例如,如果数据传输是瓶颈,可以考虑升级通信接口或优化数据压缩算法;如果路径规划耗时过长,可以预先生成常用轨迹库。

持续学习与自适应能力是现代系统的必备特性。系统应具备在线学习和自我优化的能力,能够根据实际运行数据不断改进识别模型和抓取策略。特别是当工件类型或堆放方式发生变化时,系统应能够快速适应,减少重新编程的时间。

五、未来展望

随着技术的不断发展,3D视觉无序抓取系统正朝着更智能、更柔性、更高效的方向演进。未来系统将具备更强的环境理解能力,能够处理更复杂的场景;更快的响应速度,满足高速生产的需求;更好的适应性,能够应对各种新材料、新形状的工件。

同时,系统的集成将变得更加标准化和模块化,降低部署难度和成本。开源算法和共享数据集的增多,也将促进行业整体技术水平的提升。在工业4.0和智能制造的浪潮下,3D视觉无序抓取技术必将在更多领域发挥关键作用,推动制造业向更高水平的自动化、智能化方向发展。

这一技术的发展不仅是技术层面的进步,更代表了工业生产模式从刚性向柔性、从预设向自适应的重要转变。只有深入理解系统集成中的挑战和性能瓶颈的本质,才能有效推动技术创新和实际应用,真正释放3D视觉无序抓取技术的巨大潜力。