在制造业自动化转型浪潮中,精准的定位、识别与引导是保障生产线高效运转的关键。2D 视觉引导技术凭借其成本可控、部署灵活、适配性广的优势,成为设备商、非标自动化厂商及自动化产线改造厂家实现自动化升级的重要工具。它能模拟人眼功能,通过图像采集与分析,为机械臂、输送线等设备提供精准的位置与姿态信息,解决传统人工引导效率低、精度差、易出错的痛点。本文将从 2D 视觉引导的技术原理、核心优势出发,结合多行业通用案例,解析其在制造业中的应用价值,同时给出选型建议与未来趋势预判,为企业自动化升级提供参考。

一、2D 视觉引导的技术原理与核心优势

(一)技术原理

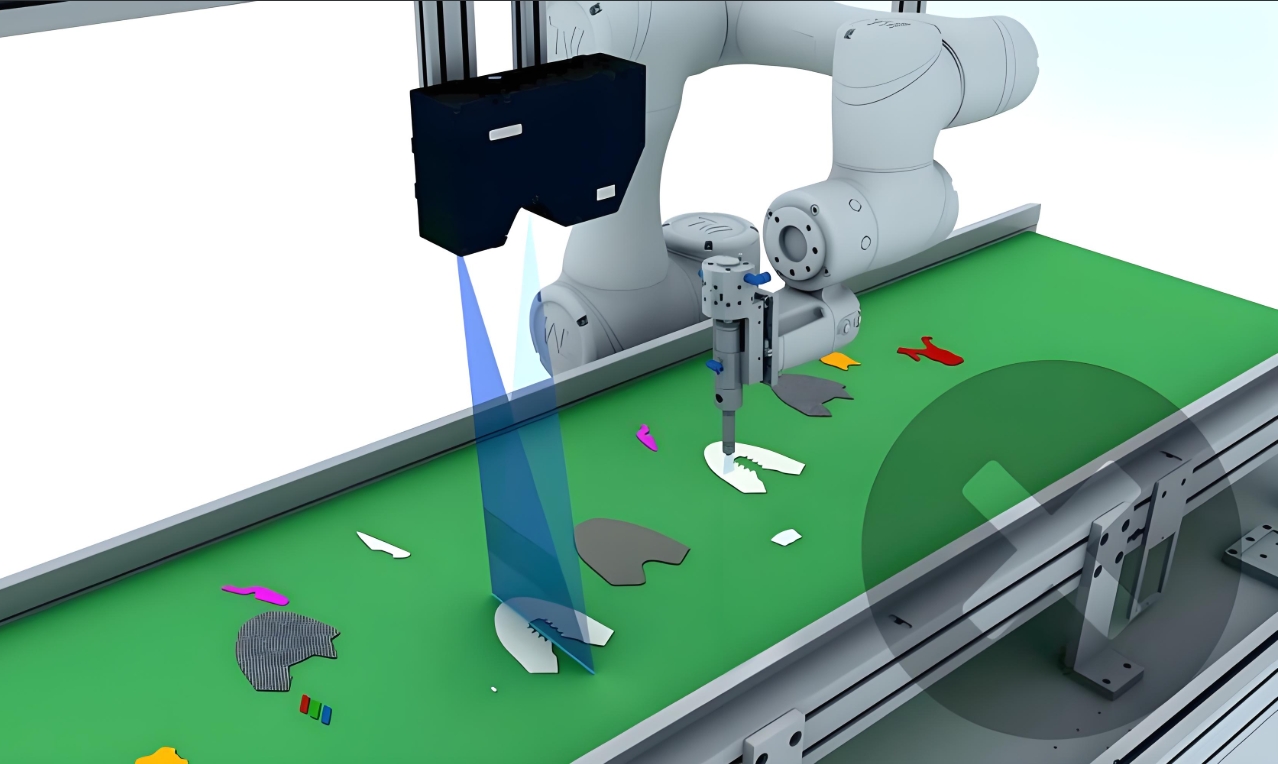

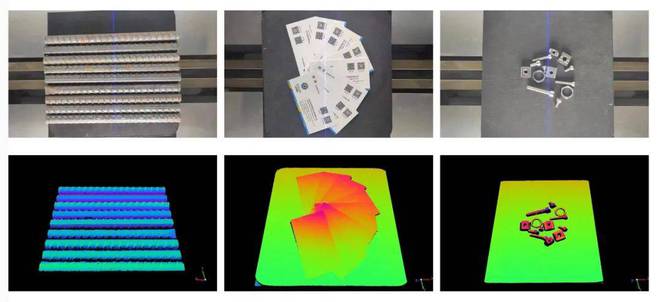

2D 视觉引导系统主要由图像采集单元(工业相机、镜头、光源)、图像处理单元(工业计算机、视觉软件)及执行控制单元(PLC、机械臂控制器)三部分组成。工作流程可分为三步:首先,工业相机在光源辅助下,对目标工件或场景进行图像采集,将物理场景转化为数字图像;其次,视觉软件对图像进行预处理(去噪、增强)、特征提取(边缘、轮廓、纹理)与分析计算,精准识别目标位置、角度、尺寸等信息,并与预设参数对比;最后,系统将处理结果转化为控制信号,发送至执行单元,引导机械臂完成抓取、装配、定位等动作,或控制输送线调整工件姿态,实现自动化作业闭环。

(二)核心优势

高精度与高稳定性:2D 视觉引导系统的定位精度可达 0.01mm 级别,且不受人工疲劳、情绪等因素影响,能在连续生产中保持稳定的精度输出。例如在电子元件装配中,可精准识别元件引脚位置,引导机械臂完成毫米级精度的插装,良品率较人工引导提升 15%-20%。

高适配性与灵活性:通过软件参数调整,2D 视觉引导系统可快速适配不同尺寸、形状的工件,无需更换硬件结构。无论是圆形零件的抓取、方形外壳的定位,还是不规则工件的分拣,都能通过修改视觉模板实现切换,满足小批量多品种生产需求,适配周期较传统工装夹具缩短 80% 以上。

低成本与易部署:相较于 3D 视觉系统,2D 视觉引导系统在硬件成本上降低 30%-50%,且对安装空间要求低,可直接集成于现有生产线。同时,主流视觉软件支持图形化编程,无需专业编程技能即可完成参数设置与调试,设备商与产线改造厂家可快速完成部署,缩短项目周期。

提升效率与降低成本:2D 视觉引导可实现 24 小时不间断作业,单台系统可替代 1-2 名人工,且作业效率提升 30%-50%。以汽车零部件搬运为例,人工每小时可完成 80-100 次搬运,而 2D 视觉引导机械臂每小时可完成 150-200 次,且无需额外支付人工成本与管理成本,长期使用可显著降低企业运营开支。

二、2D 视觉引导的多行业通用案例分析

(一)电子电器行业:元件装配与检测引导

电子电器行业产品体积小、精度要求高,传统人工装配易因视觉疲劳导致元件损坏或装配偏差。某电子设备厂商在手机主板装配线中引入 2D 视觉引导系统:通过工业相机采集主板上芯片、电容等元件的位置图像,视觉软件提取元件轮廓与焊盘坐标,计算出元件相对于机械臂的偏移量,引导机械臂精准完成元件贴装。同时,系统可实时检测贴装位置是否偏移,若超出误差范围则自动报警,避免不良品流入下工序。改造后,生产线装配效率提升 40%,不良品率从 5% 降至 1% 以下,且减少 2 名专职装配工人,年节省人力成本约 12 万元。

(二)汽车零部件行业:工件抓取与定位

汽车零部件生产中,工件种类多、重量大,人工搬运劳动强度高,且定位精度难以满足机加工需求。某汽车零部件厂家在发动机缸体加工线中应用 2D 视觉引导技术:在输送线末端安装工业相机,采集缸体毛坯的图像,识别缸体上的定位孔位置与角度,引导机械臂调整抓取姿态,将缸体精准放置到加工中心的夹具中。相较于传统人工定位,2D 视觉引导使缸体定位时间从 30 秒缩短至 5 秒,加工中心利用率提升 25%,且避免因定位偏差导致的机床碰撞故障,设备维护成本降低 18%。

(三)食品包装行业:标签定位与检测

食品包装需确保标签位置统一、信息清晰,传统人工贴标易出现偏移、褶皱问题。某食品包装企业引入 2D 视觉引导系统:在包装流水线中,相机采集包装盒图像,视觉软件识别盒体边缘与标签粘贴区域,计算标签应贴附的坐标,引导贴标机精准完成贴标;同时,系统可检测标签是否漏贴、倾斜、信息模糊,不合格产品自动剔除。改造后,标签贴附合格率从 92% 提升至 99.5%,剔除效率提升 3 倍,且减少 1 名人工质检人员,符合食品行业高效、合规的生产需求。

(四)金属加工行业:冲压件分拣与定位

金属冲压件生产中,工件易因冲压变形导致尺寸偏差,人工分拣与定位效率低。某金属加工厂在冲压生产线中应用 2D 视觉引导:相机采集输送带上的冲压件图像,提取工件轮廓与特征孔位置,区分合格件与不合格件(如轮廓变形、孔位偏差),引导机械臂将合格件分拣至指定工位,同时将工件位置信息发送至后续加工设备,确保加工定位精度。改造后,分拣效率提升 50%,不合格件误判率从 8% 降至 1%,且实现冲压与加工工序的无缝衔接,生产线节拍缩短 15%。

三、企业选择 2D 视觉引导解决方案的核心要点

(一)明确自身生产需求

企业需先明确应用场景(抓取、装配、检测、定位)、工件特性(尺寸、材质、表面反光度)、精度要求(定位精度、重复精度)及生产节拍。例如,金属加工企业若需处理反光工件,需选择抗反光光源与高动态范围相机;电子行业高精度装配场景,需优先考虑像素密度高、算法成熟的视觉软件。

(二)评估系统兼容性与集成能力

2D 视觉引导系统需与企业现有设备(机械臂、PLC、输送线)兼容,避免出现通信故障。设备商与产线改造厂家在选型时,需确认系统是否支持主流通信协议(如 EtherCAT、Profinet),是否提供标准化接口便于集成。同时,优先选择具备定制化能力的服务商,可根据生产线布局调整系统硬件安装方式(如侧装、顶装)与软件算法,确保系统与生产流程无缝适配。

(三)关注成本与性价比

企业需综合考量前期采购成本与后期运维成本。硬件方面,根据精度需求选择合适配置:普通定位场景可选用百万像素相机与标准镜头,高精度场景可升级至 200 万 - 500 万像素相机;软件方面,优先选择支持终身免费升级、提供技术培训的产品,降低后期维护成本。此外,可通过对比不同方案的投资回报率(ROI)选择最优解,通常 2D 视觉引导系统可在 6-12 个月内收回投资成本。

(四)重视技术支持与售后服务

2D 视觉引导系统的调试与运维需要专业技术支持,企业需选择具备完善售后服务体系的服务商,确保在系统部署、故障排查、软件升级等环节能获得及时响应。例如,服务商是否提供现场调试指导、7×24 小时远程技术支持,是否有本地化服务团队,这些都直接影响系统的稳定运行与后期使用体验。

四、2D 视觉引导的未来发展趋势

智能化升级:随着 AI 算法与机器学习技术的融入,2D 视觉引导系统将具备更强的自主学习能力,可自动识别新类型工件、适应复杂场景(如多工件重叠、光照变化),无需人工重新设置参数,进一步降低操作门槛。

与工业互联网融合:未来 2D 视觉引导系统将接入工业互联网平台,实时上传生产数据(如定位精度、合格率、设备运行状态),通过大数据分析实现生产过程优化。例如,系统可根据历史数据预判设备故障,提前发出维护预警,减少停机时间。

多技术协同应用:在部分复杂场景中,2D 视觉引导将与 3D 视觉、力控技术结合,形成 “2D 定位 + 3D 姿态 + 力控调整” 的协同方案。例如在汽车内饰装配中,2D 视觉实现大致定位,3D 视觉获取深度信息,力控技术调整装配力度,提升复杂装配的成功率。

小型化与集成化:随着芯片技术的发展,2D 视觉引导系统将向小型化、集成化方向发展,如将相机、处理器、光源集成于一体,形成 “视觉传感器”,直接安装在机械臂末端,减少占用空间,降低部署难度。

五、结语

2D 视觉引导技术作为制造业自动化升级的 “基础工具”,不仅能解决传统生产中的精度与效率痛点,还能为设备商、非标自动化厂商提供灵活的技术方案,为自动化产线改造厂家降低升级成本。从电子电器的精密装配到汽车零部件的高效搬运,从食品包装的合规检测到金属加工的精准分拣,2D 视觉引导已成为各行业实现自动化转型的通用选择。

对于青岛地区的制造企业而言,选择适配的 2D 视觉引导解决方案,不仅能提升本地生产线的竞争力,还能借助技术升级实现降本增效。未来,随着技术的不断迭代,2D 视觉引导将在更多场景中发挥作用,成为推动制造业向 “高效、精准、智能” 转型的核心力量。如果你的企业正面临自动化升级需求,不妨从 2D 视觉引导技术入手,开启生产效率与产品质量双重提升的新征程。