在工业自动化体系中,“视觉识别” 是机器人与设备的 “眼睛”,而 2D 视觉识别作为其中最基础、最普及的技术,已成为电子、食品、包装、汽车等多行业实现自动化检测、定位与分拣的核心支撑。与 3D 视觉聚焦三维空间信息不同,2D 视觉通过平面图像分析,解决生产中 “是什么”“在哪里”“是否合格” 等基础问题,以低成本、高稳定性、易部署的特性,成为设备商、非标自动化厂商及产线改造企业的首选方案。

从读取产品条码到检测表面划痕,从定位装配位置到分拣不同规格物料,2D 视觉识别以其普适性,正在为各行业破解人工检测效率低、误差大、成本高的痛点,推动生产流程从 “人工判断” 向 “机器决策” 升级。

一、2D 视觉识别的核心价值:解决平面场景的自动化需求

2D 视觉识别基于平面图像(二维信息)进行分析处理,其核心优势在于对 “平面场景” 的高效适配,具体体现在三个方面:

1. 低成本易部署,降低自动化门槛

2D 视觉系统由工业相机、镜头、光源及图像处理软件构成,硬件成本仅为 3D 视觉的 1/3-1/5,且无需复杂的三维建模与标定流程。对于中小批量生产企业,可通过标准化模块快速集成到现有产线,从安装到投产仅需 1-3 天,大幅降低自动化改造的初期投入。

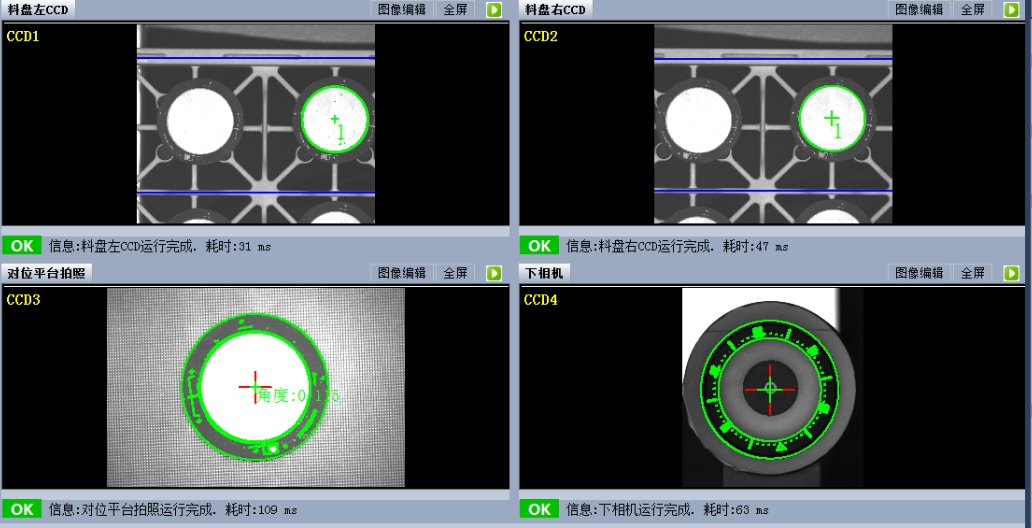

2. 高速精准,适配高节拍生产

2D 视觉识别的图像处理速度可达毫秒级(单帧处理时间 0.1-10ms),能匹配流水线的高节拍需求(如每分钟 300-1000 件)。同时,其平面定位精度可达 ±0.01mm,足以满足电子元件装配、包装印刷等精密场景的要求。

3. 抗干扰性强,适应工业复杂环境

通过定制光源(如环形光、条形光、同轴光)与图像算法,2D 视觉可有效应对工业场景中的反光、阴影、污渍等干扰。例如,在金属零件检测中,低角度环形光可消除表面反光;在透明塑料瓶检测中,背光光源能凸显瓶身缺陷。

二、全行业通用案例:2D 视觉识别的落地实效

2D 视觉识别的普适性,体现在对不同行业 “平面信息处理” 需求的精准响应。以下五个案例覆盖了工业生产中最常见的 2D 视觉应用场景,其解决方案可直接复用于同类企业:

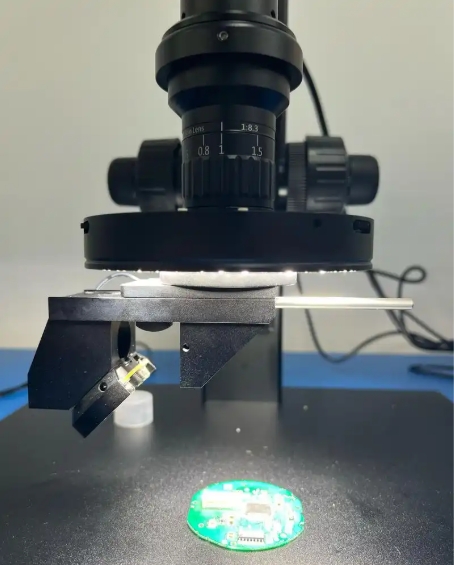

案例 1:电子制造业 ——PCB 板字符与缺陷检测

某电子厂需对 PCB 板进行两项检测:一是读取板上的二维码(用于追溯),二是检测表面是否有划痕、焊盘漏印等缺陷。传统人工检测不仅效率低(单日处理 3000 块),且易因视觉疲劳漏检。引入 2D 视觉识别系统后,工业相机拍摄 PCB 板图像,算法自动识别二维码并与数据库比对(追溯成功率 100%),同时通过灰度分析检测 0.1mm 以上的划痕,单日处理量提升至 10000 块,缺陷漏检率从 5% 降至 0.1%。

案例 2:食品包装行业 —— 生产日期与密封性检测

某饮料厂的瓶装生产线需完成两项任务:识别瓶盖打印的生产日期(确保不遗漏)、检测瓶口密封膜是否完整(防止漏液)。人工检测需逐瓶查看,效率低且易出错。2D 视觉系统通过字符识别算法(OCR)自动读取生产日期(识别准确率 99.9%),同时通过边缘检测判断密封膜是否存在破损或偏移,单条产线的检测效率提升 3 倍,每年减少因包装问题导致的返工损失约 20 万元。

案例 3:汽车零部件行业 —— 螺栓装配定位

某汽车零部件厂在发动机装配环节,需将螺栓精准拧入预设孔位(孔位直径 5mm,定位误差需≤0.1mm)。传统人工定位不仅耗时(单颗螺栓定位约 10 秒),还可能因偏差导致螺纹损坏。2D 视觉系统通过模板匹配算法,识别孔位的平面坐标并引导机械臂定位,单颗螺栓定位时间缩短至 0.5 秒,装配合格率从 95% 提升至 99.9%。

案例 4:物流仓储行业 —— 包裹条码与体积检测

某电商仓库需对包裹进行两项处理:扫描面单条码(用于分拣)、测量长宽高(用于计费)。人工扫描不仅速度慢(每小时约 500 件),且大尺寸包裹的条码易被遮挡。2D 视觉系统通过多角度相机拍摄,自动识别不同位置的条码(识别率 99.5%),同时通过图像比例计算包裹尺寸,分拣效率提升至每小时 2000 件,人力成本降低 60%。

案例 5:印刷包装行业 —— 标签印刷质量检测

某印刷厂生产的食品标签需检测三项指标:图案是否套印准确(偏差≤0.2mm)、文字是否清晰(无模糊或漏印)、二维码是否可识别。传统人工抽检(抽检率 10%)易导致不合格品流出。2D 视觉系统通过图像比对(与标准模板对比),全检标签的印刷质量,不合格品识别率 100%,客户投诉率降低 90%,同时省去 3 名专职检测人员。

三、技术内核:2D 视觉识别系统的核心构成

一套完整的 2D 视觉识别系统需实现 “图像采集 - 处理 - 决策 - 执行” 的闭环,其核心组件包括:

1. 图像采集单元:工业相机、镜头与光源

工业相机:根据分辨率需求选择(如检测微小缺陷需 200 万像素以上,条码识别 130 万像素即可),帧率需匹配流水线速度(通常 30-120 帧 / 秒)。

镜头:根据检测距离与视野选择(如近距离精密检测用微距镜头,大视野检测用广角镜头)。

光源:决定图像质量的关键,需根据物料特性选择(如金属用低角度环形光,透明物体用背光,彩色物体用白色光源)。

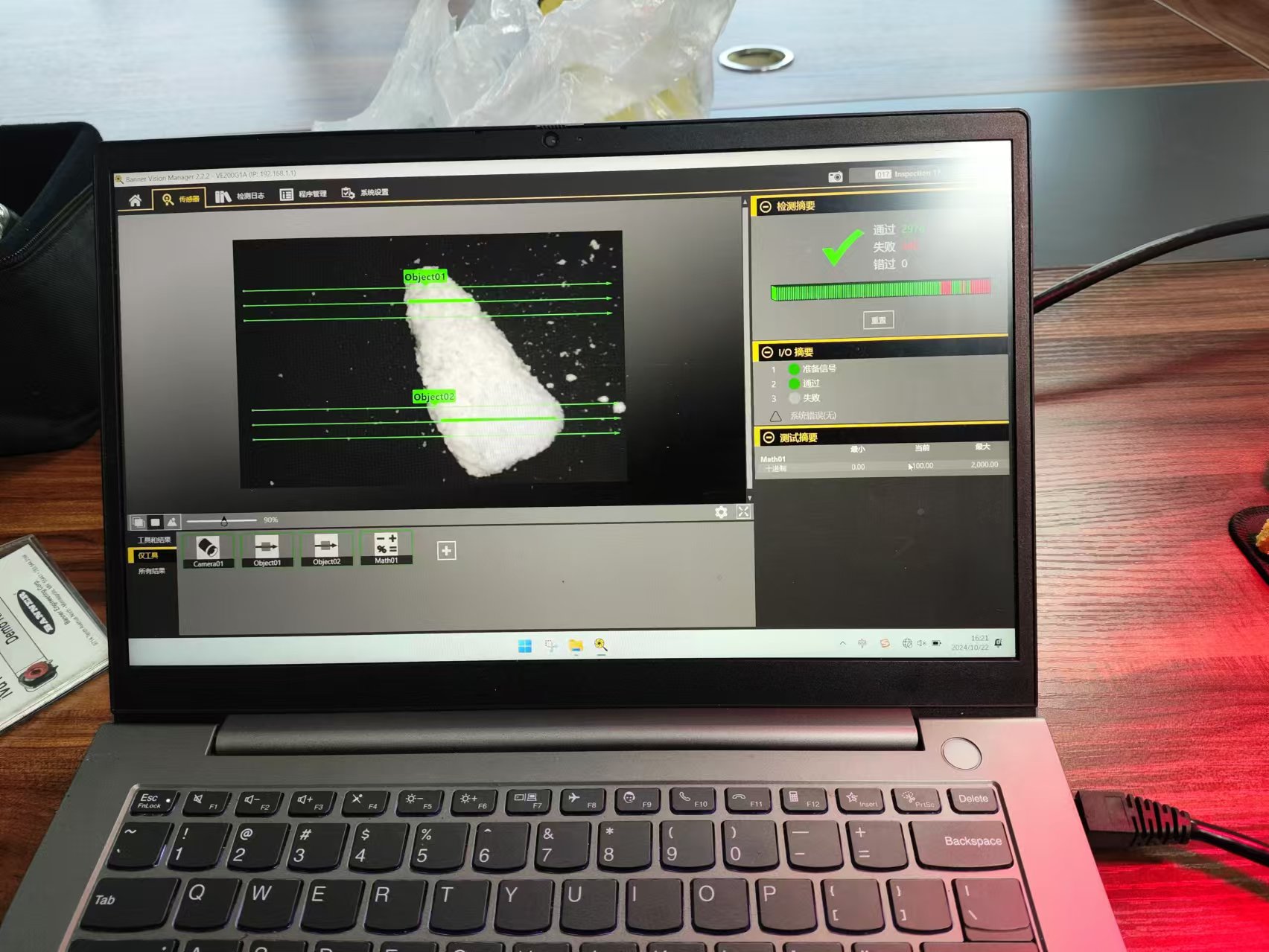

2. 图像处理软件:算法是 “大脑”

核心算法包括:

定位与匹配:通过模板匹配、边缘检测确定目标位置(如零件孔位、标签位置)。

识别与读取:OCR(字符识别)用于读取生产日期、型号;条码识别用于追溯与分拣。

缺陷检测:通过灰度分析、Blob 分析(斑点检测)识别划痕、污渍、漏印等缺陷。

测量:通过像素比例计算长度、宽度、距离等参数(如包装尺寸、零件间距)。

3. 执行单元:与自动化设备联动

处理结果通过 PLC 或机器人控制系统,驱动机械臂、传送带、分拣机构等执行动作(如剔除不合格品、调整装配位置),实现 “识别 - 决策 - 执行” 的全自动化。

四、2D 视觉识别的实施价值:不止于 “替代人工”

对企业而言,引入 2D 视觉识别不仅是用机器替代人工,更是通过 “标准化检测” 提升生产体系的稳定性,其价值体现在三个层面:

1. 效率提升:突破人工速度极限

人工检测的速度受生理限制(如每分钟最多处理 50 件),而 2D 视觉系统可实现每秒 10-20 件的检测速度,在高节拍产线中(如饮料灌装、电子组装),效率提升可达 5-10 倍。

2. 成本优化:从 “可变成本” 到 “固定投入”

一名检测工人的年成本约 6-8 万元,且需承担培训、管理等隐性成本;一套 2D 视觉系统的初期投入约 5-15 万元(根据复杂度),使用寿命 5-8 年,年均成本仅为人工的 1/3-1/5,长期性价比显著。

3. 质量升级:消除人为误差

人工检测的一致性差(不同工人的标准不同),漏检率通常在 3%-10%;而 2D 视觉系统基于预设算法检测,标准统一,漏检率可控制在 0.1% 以内,显著降低下游客户投诉与返工成本。

五、未来趋势:2D 视觉识别将更 “智能”

随着 AI 技术的融入,2D 视觉识别正从 “规则驱动” 向 “数据驱动” 升级:传统算法依赖人工设定参数(如缺陷大小阈值),而 AI 模型可通过样本学习自动优化检测标准,对模糊、变形的目标(如褶皱标签上的字符)识别率更高。

同时,2D 视觉与物联网的结合将实现 “检测数据化”:通过记录每批次产品的检测结果(如缺陷类型、数量),为生产工艺优化提供数据支持(如某批次划痕增多,可追溯至冲压环节压力异常)。

对设备商、非标自动化厂商及产线改造企业来说,2D 视觉识别是工业自动化的 “入门级” 技术,也是构建智能工厂的基础。它既能解决当前的人工检测痛点,又能与 3D 视觉、机器人技术协同,形成更复杂的自动化解决方案(如先通过 2D 视觉识别物料类型,再通过 3D 视觉引导抓取)。

无论是精密电子的细微缺陷检测,还是物流包裹的快速分拣,2D 视觉识别都以其 “低成本、高可靠、易部署” 的特性,成为各行业实现自动化升级的共性选择,推动工业生产向更高效、更精准、更智能的方向发展。