在工业自动化进程中,精准定位、高效抓取、稳定装配等需求贯穿设备商、非标自动化厂商及自动化产线改造厂家的日常生产环节。传统视觉技术受限于二维平面信息,难以应对复杂工件形态、多变工况带来的挑战,而 3D 视觉引导技术凭借对三维空间信息的精准捕捉与分析,成为解决工业自动化核心痛点的关键手段,为各类型工业企业提供了通用且高效的技术方案。

一、3D 视觉引导:工业自动化的 “精准眼睛”

3D 视觉引导技术通过激光、结构光、双目视觉等技术原理,获取工件在三维空间中的坐标、形状、姿态等关键信息,再将数据传输至控制系统,引导机械臂、输送设备等执行机构完成精准操作。与传统二维视觉相比,其核心优势在于突破了平面视角的局限,即使面对工件表面复杂、摆放无序、遮挡严重等情况,也能实现毫米级甚至微米级的定位精度,且不受环境光照、工件颜色差异等因素干扰,稳定性远超传统方案。

对于设备商而言,集成 3D 视觉引导模块可显著提升设备的自动化水平与适用范围;非标自动化厂商借助该技术,能快速适配不同规格、形状的工件生产需求,降低定制化成本;自动化产线改造厂家则可通过引入 3D 视觉引导,解决老旧产线精度不足、人工依赖度高的问题,实现产线效能升级。

二、五大通用案例:3D 视觉引导的工业落地实践

案例一:无序工件抓取 —— 打破 “整齐摆放” 依赖

场景:机械制造企业需对铸造后的不规则零件进行抓取搬运,传统自动化方案要求人工将零件整齐摆放在固定工位,否则机械臂无法精准定位,不仅耗时耗力,还易因人工操作误差导致抓取失败。

3D 视觉引导解决方案:在机械臂末端或工位旁安装 3D 视觉传感器,传感器快速扫描工件区域,获取每个零件的三维坐标、姿态及轮廓信息,并将数据实时传输至控制系统。系统根据零件的实际位置规划最优抓取路径,引导机械臂避开遮挡、精准夹取零件,无需人工干预即可完成无序工件的自动化抓取。

效果:人工成本降低 60% 以上,抓取成功率从传统方案的 75% 提升至 99.5%,生产线节拍缩短 20%,且可兼容多种规格的不规则零件,无需频繁更换夹具与程序。

案例二:精密装配引导 —— 解决 “毫米级对齐” 难题

场景:电子设备厂商在进行芯片、连接器等精密部件装配时,需将部件与基板的安装孔精准对齐,对齐误差需控制在 0.1mm 以内。传统装配依赖人工肉眼观察或二维视觉引导,易受部件反光、安装孔微小变形等因素影响,导致对齐偏差,进而引发产品故障。

3D 视觉引导解决方案:采用高分辨率结构光 3D 视觉系统,分别扫描精密部件与基板的三维形态,获取部件引脚、安装孔的精确三维坐标。系统通过算法对比两者的位置关系,计算出偏差值,并将调整指令发送至装配机械臂,引导机械臂微调部件姿态,实现部件与基板的毫米级精准对齐。同时,视觉系统实时监测装配过程,确保装配压力、位置符合工艺要求。

效果:装配精度稳定控制在 0.05mm 以内,产品不良率从 8% 降至 0.3%,装配效率提升 35%,且无需人工进行精度校准,减少了人为因素对产品质量的影响。

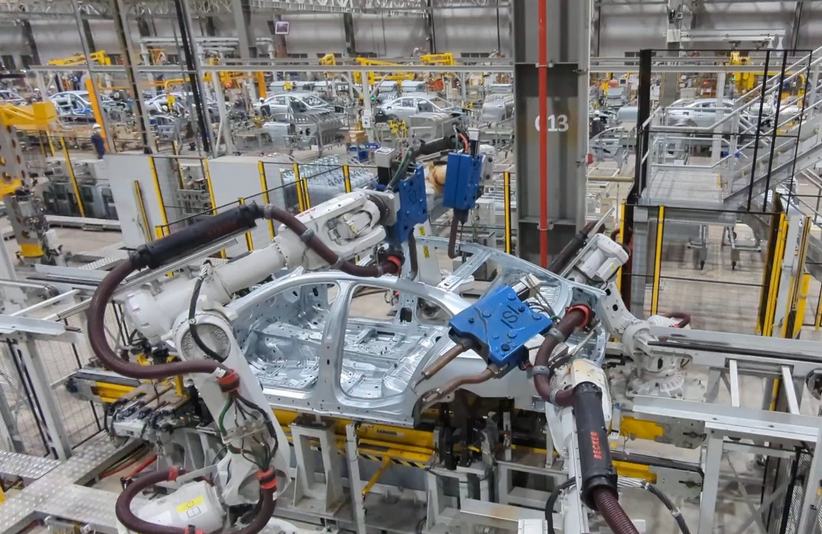

案例三:产线物料定位 —— 消除 “工位偏移” 影响

场景:汽车零部件厂商的生产线中,物料托盘需在输送线上精准停靠至加工工位,若托盘偏移超过 2mm,将导致后续加工设备无法正常抓取物料,需人工调整托盘位置,影响产线连续性。传统定位依赖光电传感器或机械挡块,无法应对输送线磨损、物料重量变化导致的托盘偏移问题。

3D 视觉引导解决方案:在加工工位旁部署 3D 视觉相机,当物料托盘到达工位区域时,相机快速拍摄托盘及物料的三维图像,提取托盘边缘、定位孔等特征点的三维坐标,与预设的标准位置进行对比,计算出托盘的偏移量(X、Y 轴平移及旋转角度)。系统根据偏移量控制输送线或工位调整机构,自动校正托盘位置,确保托盘精准停靠。

效果:托盘定位精度从传统方案的 ±5mm 提升至 ±0.5mm,无需人工调整,产线停机时间减少 90%,输送线利用率提升 25%,可适应不同尺寸、重量的物料托盘,兼容性更强。

案例四:工件尺寸检测与引导一体化 —— 减少 “二次工位” 浪费

场景:五金加工企业需对冲压后的工件进行尺寸检测,合格工件再进入后续装配工位。传统流程中,检测与装配分为两个独立工位,工件需在检测工位完成尺寸测量后,人工转运至装配工位,不仅增加了物流成本与时间,还可能在转运过程中导致工件损伤或位置偏移。

3D 视觉引导解决方案:采用 “检测 + 引导” 一体化 3D 视觉系统,在装配工位直接完成工件尺寸检测与装配引导。视觉系统先扫描工件,获取长度、孔径、垂直度等关键尺寸数据,与标准参数对比,筛选出合格工件;对于合格工件,系统同步生成其三维位置信息,引导装配机械臂直接抓取工件进行装配,无需转运环节。若检测到不合格工件,系统将发出信号,引导机械臂将其分拣至废料区。

效果:减少 1 个转运工位与 2 名操作人员,工件转运时间缩短 80%,损伤率从 5% 降至 0.1%,检测与装配总效率提升 40%,同时实现了质量检测与生产过程的无缝衔接。

案例五:恶劣环境下作业引导 —— 突破 “工况限制” 瓶颈

场景:冶金企业在高温、粉尘环境下需对钢坯进行抓取与切割定位,传统视觉系统受高温辐射、粉尘遮挡影响,无法清晰获取钢坯信息,只能依赖人工操作,不仅存在安全隐患,还因人工判断误差导致切割精度低、材料浪费严重。

3D 视觉引导解决方案:选用耐高温、抗粉尘的工业级 3D 视觉传感器,传感器具备防尘防水外壳与冷却系统,可在 - 20℃~80℃的恶劣环境下稳定工作。传感器通过激光扫描钢坯表面,穿透粉尘干扰,获取钢坯的三维轮廓与位置信息,引导机械臂抓取钢坯,并将钢坯精准定位至切割设备的加工区域,同时实时监测切割位置,确保切割精度。

效果:实现高温粉尘环境下的无人化作业,操作人员安全风险降低 100%,钢坯切割精度从 ±3mm 提升至 ±0.8mm,材料利用率提升 15%,设备故障率降低 40%,适应了冶金行业严苛的生产工况。

三、3D 视觉引导的普适性价值:全行业自动化升级的 “通用工具”

从上述案例可见,3D 视觉引导技术并非局限于某一特定行业或场景,而是能够根据设备商、非标自动化厂商、自动化产线改造厂家的不同需求,提供灵活适配的解决方案。其普适性价值主要体现在三个方面:

一是技术兼容性强,可与主流品牌的机械臂、PLC、MES 系统无缝对接,无需对现有设备进行大规模改造,降低了企业的投入成本;

二是场景适配灵活,无论是无序抓取、精密装配,还是恶劣环境作业,通过调整视觉算法、传感器类型,即可满足不同场景的精度与效率要求;

三是成本效益显著,虽然初期投入高于传统视觉方案,但从长期来看,其带来的人工成本降低、产品不良率下降、生产效率提升等效益,可帮助企业在 1-2 年内收回投资,且随着技术的成熟,设备成本正逐步下降,进一步提升了性价比。

四、结语:以 3D 视觉引导,推动工业自动化 “精准升级”

在工业 4.0 与智能制造的大背景下,精准化、自动化、柔性化已成为各行业生产升级的核心方向。3D 视觉引导技术作为连接 “视觉感知” 与 “执行控制” 的关键纽带,为设备商提供了提升设备竞争力的技术支撑,为非标自动化厂商赋予了快速响应定制需求的能力,为自动化产线改造厂家提供了破解老旧产线痛点的有效手段。

无论是机械制造、电子设备,还是汽车零部件、冶金等行业,3D 视觉引导都能凭借其精准、稳定、灵活的优势,成为企业突破生产瓶颈、实现自动化升级的 “通用解决方案”。未来,随着 3D 视觉算法的不断优化、传感器性能的持续提升,其应用场景将进一步拓展,为工业自动化发展注入更强动力。