在现代精密制造、质量控制和逆向工程等领域,产品的几何精度是决定其性能、可靠性与互换性的生命线。传统的接触式测量或二维影像检测已难以满足日益复杂的曲面结构、微细特征及全尺寸数字化需求。正是在此背景下,3D尺寸测量技术应运而生,它如同一双洞察入微的“智慧之眼”,能够快速、精准地获取物体表面完整的三维空间信息,为现代工业的质量验证与流程优化提供了革命性的解决方案。

一、技术原理与核心方法解析

3D尺寸测量的本质,是获取被测物体表面在三维空间中每个点的坐标(X, Y, Z),从而重构出具有真实尺寸的数字孪生模型。其技术路径多样,主要可分为接触式与非接触式两大类,其中非接触式因高效、无损的特点成为主流。

光学三角测量法:这是应用最广的3D尺寸测量原理之一。系统通常由激光线或光栅投影装置、高分辨率相机组成。当结构光投射到物体表面时,会因表面轮廓而发生形变。相机从另一角度捕获此形变光条纹,通过精确的三角几何计算,即可解算出表面各点的高度信息。该方法速度快、精度适中,非常适用于中短距离的在线检测或轮廓扫描。

激光干涉与飞时法:对于大尺度、高精度的绝对距离测量,激光干涉技术占据主导。它利用激光波的相位变化来测量微小的位移,精度可达纳米级。而激光雷达(LiDAR)采用的飞行时间法则通过计算激光脉冲发射与接收的时间差来测算距离,虽精度相对较低,但非常适合大范围、远距离的3D尺寸测量,如建筑测绘或自动驾驶环境感知。

计算机视觉与多目立体视觉:模仿人类双目视觉,使用两个或多个相机从不同角度拍摄物体,通过匹配特征点并计算视差,来恢复三维形状。这种方法无需主动光源,依赖于环境光,在物体纹理丰富时效果显著,是机器人导航、宏观物体测量的重要手段。

二、系统构成与技术流程

一套完整的3D尺寸测量系统不仅仅是传感器本身,而是一个集成的软硬件解决方案。其工作流程通常遵循“数据采集-处理分析-报告输出”的逻辑链。

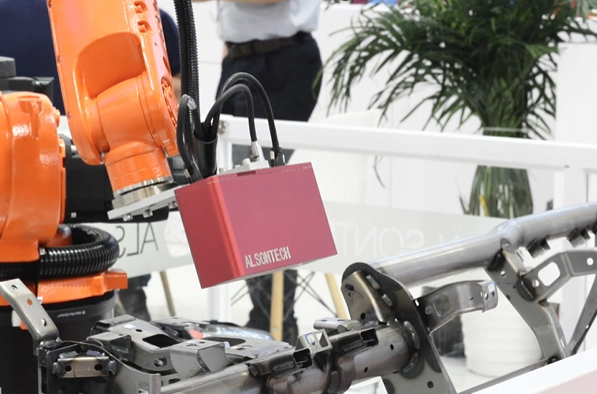

数据采集硬件:核心是三维传感器,如结构光扫描头、激光扫描仪或高精度三维相机。它们被集成在固定支架、测量臂或自动化运动平台上,以拓展测量范围。稳定的环境(如温度、振动控制)和精密的运动控制系统是保障3D尺寸测量重复精度的基石。

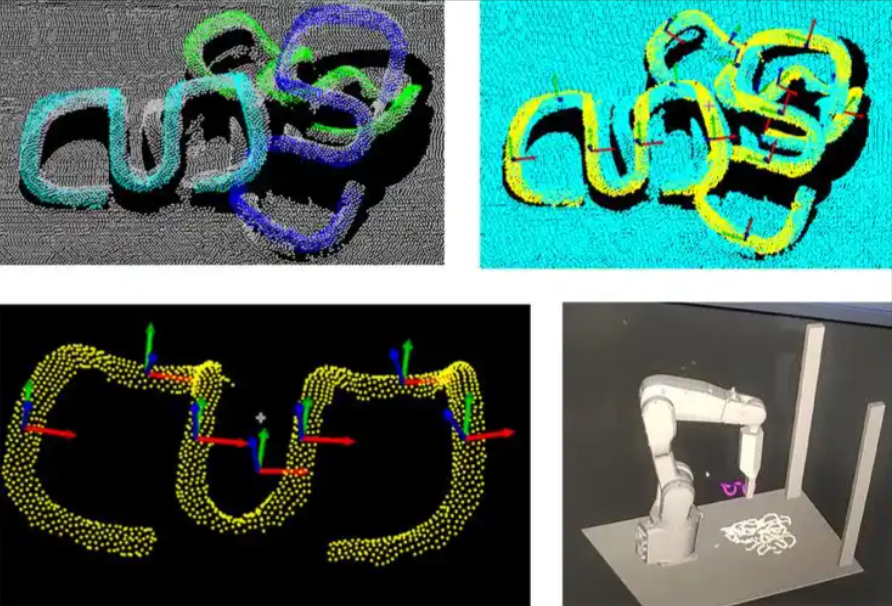

数据处理与分析软件:这是系统的“大脑”。软件将海量的三维点云数据(由成千上万个空间点构成)进行滤波、对齐、拼接,最终生成高精度的三角网格面模型。随后,软件可将此三维模型与原始的CAD设计数模进行自动比对,生成全场的彩色偏差色谱图,直观显示何处超差。同时,它也能直接在点云或模型上进行尺寸、形位公差(如平面度、圆柱度)的几何量计算。

自动化与集成:在工业流水线上,3D尺寸测量系统常与机器人、转台集成,实现自动路径规划与批量检测。测量结果可实时反馈至生产控制系统,形成“测量-分析-补偿”的闭环,真正实现智能制造中的过程质量控制。

三、核心优势与应用价值

3D尺寸测量技术的优势在于其 “全面、快速、精确” 的数据获取与分析能力。

从“抽样”到“全检”:传统检测只能针对有限的关键尺寸进行抽样检查,而3D尺寸测量可实现工件所有表面特征的100%检测,有效避免不良品流出。

从“二维”到“三维”:它能够测量复杂的自由曲面、隐蔽特征和微观纹理,解决了二维影像无法测量深度信息的根本局限,在注塑件、压铸件、涡轮叶片等复杂零件的检测中不可或缺。

从“事后”到“实时”:在线3D尺寸测量能实时监控生产状态,及时发现加工趋势性偏差,指导工艺参数调整,变被动检验为主动预防。

赋能设计与逆向:通过高精度扫描获得的3D尺寸测量数据,可直接用于产品逆向工程设计、快速原型制造以及装配间隙分析,加速产品开发周期。

四、发展趋势与未来展望

未来,3D尺寸测量技术正朝着更高精度、更快速度、更强智能和更广应用的方向发展。微观尺度上,它与显微技术结合,服务于MEMS和精密电子元件的纳米级测量。宏观尺度上,无人机载激光扫描系统可完成大型基础设施的快速三维建模。人工智能与深度学习算法的引入,使得系统能够自动识别缺陷类型、预测质量趋势,测量过程将更加智能化。此外,便携式、手持式3D尺寸测量设备的性能不断提升,正将这种强大的检测能力从实验室带入车间现场、户外乃至日常生活。

结语

总而言之,3D尺寸测量已从一种前沿的检测手段,演变为贯穿产品设计、制造、质检全生命周期的核心使能技术。它不仅是评判产品质量的“尺规”,更是驱动工艺优化、实现数字化制造的“引擎”。随着技术的持续演进与应用场景的不断深化,3D尺寸测量必将为工业高质量发展与科技创新注入更为强大的精准动力。