在工业检测与精密制造领域,3D视觉尺寸测量技术凭借非接触、高效率和高精度等优势,已成为质量控制的关键手段。然而,物体表面材质的多样性对测量精度构成了严峻挑战。不同的材质特性会直接影响3D传感器的光学响应,导致测量数据出现系统性误差或完全失效。本文将聚焦高反光表面、吸光/暗色表面以及透明/半透明物体这三类典型挑战性材质,深入解析其测量难点及对应的算法与光学解决方案,为复杂场景下的精准尺寸测量提供思路。

一、高反光表面的测量挑战与应对策略

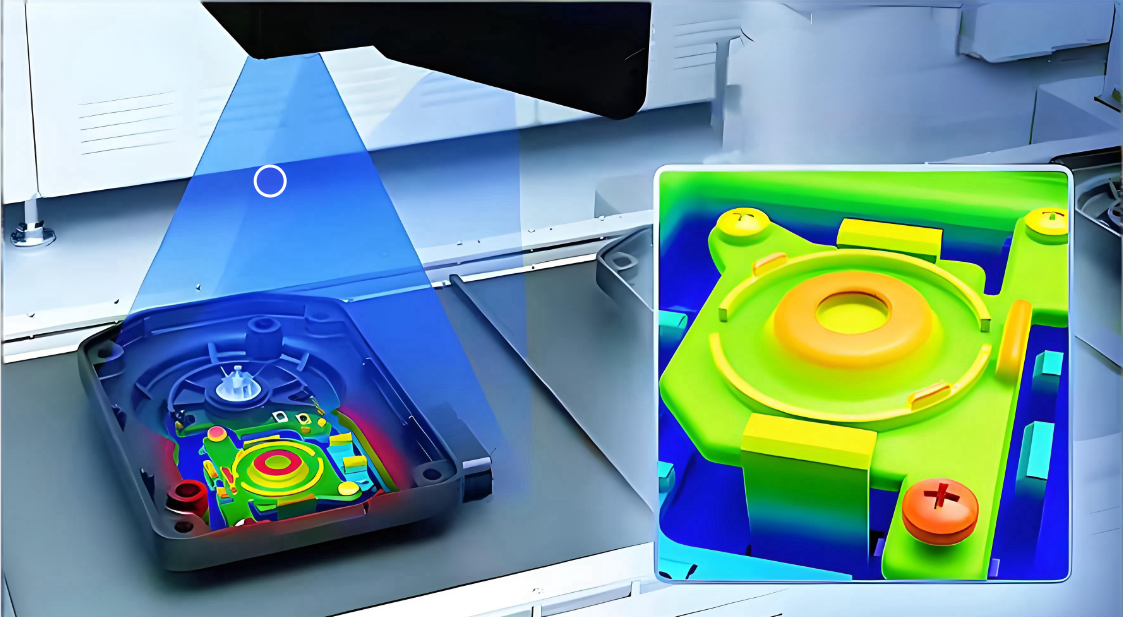

高反光表面(如抛光金属、镜面)是3D视觉尺寸测量中最具挑战性的情况之一。此类材质会以镜面反射为主,将大部分入射光按特定方向强烈反射,而非向传感器镜头方向散射。这直接导致两大问题:其一,在基于三角测量原理的结构光或激光扫描系统中,摄像机可能接收不到足够的光信号,致使目标区域出现数据“空洞”或“缺失”;其二,强烈的反射光可能使传感器局部饱和,产生高亮度噪声或“光晕”伪影,严重影响点云质量和边缘定位精度。

针对高反光表面,业界从光学调制与算法修复两个层面发展出多种应对策略。光学层面,核心思想是削弱或均匀化反射光强。常见方法包括使用偏振光技术,通过调整起偏器和检偏器的角度,选择性抑制镜面反射光,增强对物体表面细微结构的捕捉。另一种思路是改变照明方式,如采用多角度复合照明或漫射光源,通过从不同方向投射光线,确保总有一部分光线能被传感器有效接收,从而填充反光区域的缺失数据。算法层面,则主要依靠多曝光数据融合技术。传感器对同一场景快速采集一系列不同曝光时间的图像,将低曝光图像中未饱和的高光区域信息,与高曝光图像中清晰的暗部细节进行智能融合,最终重建出完整、准确的三维点云。

二、吸光/暗色表面的测量难点与增强手段

与高反光表面相反,吸光或暗色表面(如黑色橡胶、深色绒布、碳纤维)则因反射率极低而“吞噬”光线。对于依赖主动发射光线并接收反射光的3D视觉系统(如激光三角法、结构光),信号强度会急剧衰减,信噪比严重降低。这导致点云稀疏、噪声显著增加,甚至无法形成有效的三维数据,尤其对于表面细节和深色边缘的捕捉能力大幅下降。

攻克吸光表面测量的关键在于提升有效信号强度。在硬件层面,最直接的方法是增强投射光功率,但需在安全规范和传感器动态范围内进行。更为巧妙的方案是采用短波光源,如蓝光激光。相比常见的红光,蓝光在某些深色材料表面的反射率更高,且其更短的波长有助于提升理论分辨率。此外,优化光学系统,如使用更大光圈镜头和更高灵敏度的传感器,也能从接收端提升信号捕获能力。在数据处理层面,针对低信噪比数据,可采用先进的点云滤波与优化算法,如基于统计模型或机器学习的方法,有效剔除噪声点,同时补全因信号弱而缺失的合理曲面结构。

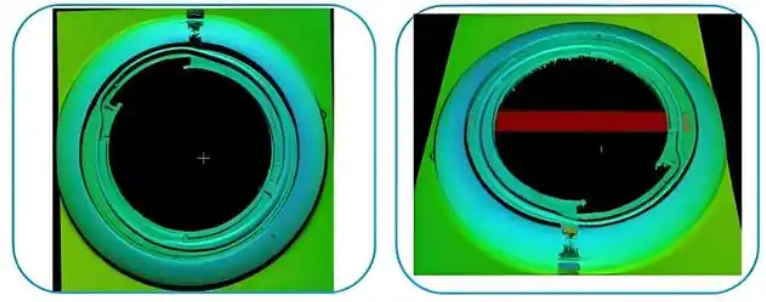

三、透明/半透明物体的特殊性与创新方案

透明(如玻璃、树脂)和半透明(如磨砂玻璃、某些塑料)物体对3D视觉测量构成了独特的困难。其挑战在于光线不仅在其表面反射和散射,更会穿透表面发生折射,并在物体内部及背面二次反射,最终混合在一起被传感器接收。这使得传感器捕获的光学图案发生严重畸变和混淆,无法准确对应到真实的物体表面位置。传统的基于表面反射的测量方法在此完全失效,测得的点云通常是扭曲、失真的,或反映的是物体内部、背面的混杂信息。

针对透明与半透明物体的测量,必须采用完全不同的物理原理和系统设计。主流研究方向之一是透射式测量。例如,可以利用光线通过透明物体时产生的相位延迟或折射角变化,通过条纹投影相移法或偏折术来反演其表面形貌甚至三维轮廓。另一种前沿思路是采用热成像或太赫兹成像技术,这些波段的光对某些透明材料具有穿透性,可揭示内部结构。对于半透明物体,有时也可通过在物体表面临时喷涂一层极薄的反差增强剂(如哑光显像剂),暂时改变其表面光学特性,使其“变得可测”,测量后再将其清除。这些方法都体现了从“被动适应材质”到“主动改变交互方式”的测量理念革新。

总结与展望

表面材质的多样性是3D视觉尺寸测量技术走向普适化、高鲁棒性必须跨越的障碍。面对高反光、吸光、透明等特殊材质,单一的测量方案已无法应对。未来的发展趋势必然是多模态传感融合与智能自适应测量。通过集成不同原理(如结构光、激光扫描、偏振视觉、光谱分析)的传感器,并结合先验知识库与人工智能算法,系统能够自动识别被测物材质类型,动态选择或融合最优的照明方案、光学参数与重建算法,从而实现对任意复杂表面物体的快速、高精度三维尺寸测量。这将使3D视觉技术从实验室和特定产线,真正走向更广阔、更不可控的工业现场与复杂应用场景。