在工业自动化质量控制的精密体系中,2D视觉外观检测扮演着至关重要的“质检官”角色。其核心使命在于,通过数字图像分析与模式识别技术,精准、高效地甄别产品表面的各类外观缺陷,如划痕、污渍、凹陷、色差、纹理异常等,从而确保产品品质的一致性。然而,在实际部署与运行过程中,检测算法的参数设置却往往成为一项充满挑战与妥协的复杂工程,直接制约着检测系统的效能与可靠性。本文将深入解析2D视觉外观检测中算法参数配置所面临的多重困境,并探讨可能的优化路径。

核心困境一:检测需求的高精度与算法鲁棒性之间的根本矛盾

2D视觉外观检测的理想目标是实现“零漏检”与“零误报”的完美平衡。但在现实中,这对矛盾体却难以调和。追求高检测精度,通常意味着需要设定更敏感、更严格的算法参数阈值。例如,在检测微细划痕时,可能需要降低灰度对比度阈值或缩小缺陷尺寸的判断区间,以捕捉更微弱的信号。然而,这种设置会显著增加系统的敏感性,使其对非缺陷性的图像干扰——如光照的轻微波动、产品表面固有的自然纹理(如金属拉丝、织物编织纹路)、生产环境中不可避免的灰尘反光——也产生响应,从而导致误报率飙升。

反之,若为了提高系统鲁棒性,降低误报,往往需要放宽参数条件,例如提高阈值、扩大形态学处理中的滤波核尺寸以平滑图像噪声。但这又会“淹没”那些对比度低、尺寸微小或与背景纹理相似的“狡猾”缺陷,造成漏检。这种“一放就漏,一紧就误”的两难境地,是2D视觉外观检测算法工程师每日必须面对的核心博弈。生产线的速度、成本容忍度以及对质量等级的绝对要求,共同构成了一道无形的边界,参数设置便是在这狭窄边界上的艰难走钢丝。

核心困境二:复杂多变的生产环境与“静态”参数设定之间的持续冲突

另一个关键困境在于,2D视觉外观检测算法通常是在特定条件下(如标准光照、洁净环境、新样品)完成初始调参的,其参数集本质上是静态的。然而,真实的工业生产环境是动态且复杂的“战场”。

首先,光照的稳定性是最大挑战。即使采用最稳定的光源,随着时间的推移,光源自身的老化、环境自然光的侵入、设备振动导致的微小角度偏移,都会引起照明均匀性和强度的变化。这直接影响了图像的灰度值分布,使得基于固定阈值(如全局阈值、自适应阈值的部分参数)的检测算法性能发生漂移。上午调试完美的系统,下午可能就因为光照变化而出现大量误报或漏检。

其次,被检物体自身的多样性。即便是同一型号的产品,不同批次间可能存在原材料纹理差异、颜色色差、装配位置公差。对于外观检测,特别是涉及颜色、纹理分析的算法,这些自然差异与缺陷之间的界限往往非常模糊。预设的固定参数(如颜色空间转换的特定通道权重、纹理特征提取的尺度参数)可能无法覆盖所有正常变异,导致误将正常差异判为缺陷,或反之。

最后,背景与干扰物的不确定性。生产线上的油渍、水渍、漂浮物在镜头前的短暂停留,都可能被检测系统捕获并误判。虽然可以通过算法滤除部分固定模式的干扰,但对于随机、多变的干扰,静态参数设置往往力不从心。

核心困境三:缺陷类型的多样性与算法泛化能力之间的鸿沟

2D视觉外观检测常常需要应对多种缺陷并存的场景。例如,一个工件上可能同时存在亮域缺陷(如凸起、污点)和暗域缺陷(如凹陷、划痕),其成像特性截然相反。单一的检测算法(如仅基于亮度阈值)难以兼顾。工程师往往需要集成多种算法模块(如边缘检测、模板匹配、Blob分析、频域滤波等),并为每个模块独立配置参数。这不仅使得参数空间呈指数级膨胀,增加了调试和维护的复杂性,而且模块间的协同与冲突管理也成为一个难题。一个旨在增强划痕检测的边缘增强参数,可能会同时强化表面纹理噪声,干扰污渍的检测。

此外,对于未知的新型缺陷,现有参数集下的算法可能完全失效。算法在训练或调试时见过的缺陷样本总是有限的,其参数优化是基于已知缺陷特征的。当出现训练集中未包含的缺陷形态时,系统的泛化能力面临严峻考验。过度依赖特定参数集,可能导致系统陷入“刻舟求剑”的困境。

破局思路:从静态调参走向动态智能优化

面对上述困境,单纯依赖工程师经验的“手工微调”已难以满足高节拍、高混流生产的严苛要求。未来的发展方向必然是从静态、固定的参数设置,向动态、自适应的智能配置演进:

引入在线学习与自适应机制:算法应能根据实时采集的图像数据,对关键参数(如阈值、灵敏度)进行微调。例如,基于统计过程控制(SPC)思想,持续监控正常样本的图像特征分布,当特征漂移时自动调整判断基准,以补偿环境变化。

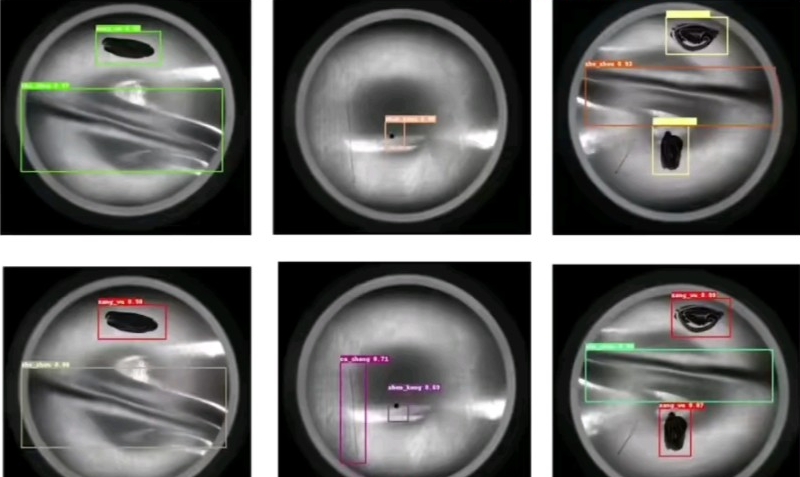

充分利用深度学习方法:基于深度卷积神经网络(CNN)的检测方法,通过端到端的学习,能够自动从海量数据中提取对缺陷敏感、对干扰鲁棒的特征,在一定程度上绕过了手工设计和调参的复杂性。尽管其本身涉及网络结构、超参数等新“参数”的设置,但其强大的特征学习能力为解决传统算法的困境提供了新范式。

构建数字孪生与仿真测试环境:在虚拟环境中,利用数字孪生技术模拟各种光照条件、产品变异和缺陷类型,对算法参数进行大规模的自动化测试与优化,寻找最优或鲁棒性更强的参数组合,减少对物理样机和产线调试时间的依赖。

实施模块化与可解释的算法架构:将检测任务分解,针对不同特性缺陷采用专用子算法,并设计清晰的参数接口与影响评估体系。增强算法决策的可解释性,帮助工程师快速定位参数问题,而非在“黑箱”中盲目尝试。

结语

2D视觉外观检测中的算法参数配置困境,深刻揭示了自动化质量控制系统中理想模型与复杂现实之间的差距。它不仅是技术参数的调整问题,更是对系统稳定性、适应性、智能化水平的综合考验。突破这一困境,需要将算法从僵化的“指令执行者”进化为具备一定感知、学习和适应能力的“智能分析者”,这将是推动2D视觉外观检测技术迈向更高可靠性、更广泛应用场景的关键一步。在这一过程中,对成像物理原理的深刻理解、对生产现场复杂性的充分尊重,与先进算法框架的创造性应用,三者缺一不可。