在现代工业制造与质量控制体系中,视觉检测技术已从一项辅助工具演变为不可或缺的核心环节。它如同赋予生产线一双永不疲倦、高度敏锐的“智慧之眼”,通过图像获取、处理与分析,实现对产品尺寸、外观缺陷、装配完整性及字符标识等多维度信息的自动化、高精度评判。这项技术正深刻地改变着传统依赖人工目视或接触式测量的质检模式,驱动着生产向更高效率、更强一致性与更优品质的方向迈进。

一、 核心技术构成:从成像到决策的闭环

一套完整的视觉检测系统,其核心工作流程是一个精密的“感知-分析-判断”闭环,主要依赖于以下几个关键技术模块:

1.成像与图像获取:

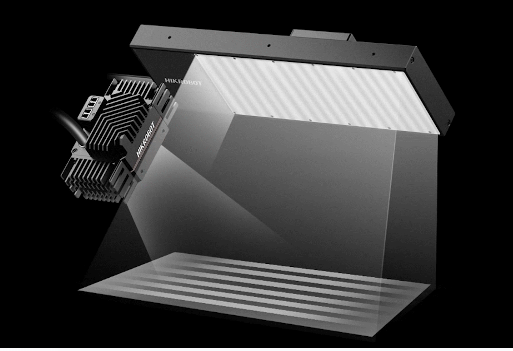

这是视觉检测的起点。系统根据检测对象的特性(如尺寸、材质、运动速度)和检测需求(如表面划伤、尺寸精度),选用合适的工业相机、镜头及光源组合。光源的选型与打光方案尤为关键,其目的在于凸显目标特征、抑制背景干扰,形成高对比度、特征鲜明的图像,为后续分析奠定坚实基础。稳定的成像确保了检测数据的原始质量。

2.图像处理与分析算法:

这是系统的“大脑”,也是视觉检测能力的核心体现。获取的图像数据经由一系列算法进行处理:

预处理: 包括去噪、增强、对比度调整等,以优化图像质量。

特征提取: 运用边缘检测、斑点分析、模板匹配、颜色分析等手段,从图像中定位和量化关键信息,如边界位置、孔洞面积、颜色差异、字符内容等。

分析与判断: 将提取的特征与预设的合格标准(如公差范围、缺陷模板、字符库)进行比对。这通常涉及复杂的计量、分类和识别算法,最终输出定量的测量结果或定性的“合格/不合格”判断。

3.系统集成与执行控制:

视觉检测并非孤立运行。它需要与生产线精确同步,在流水线的特定工位触发拍摄。检测结果通过高速通信接口(如I/O、工业以太网)实时传送至PLC或机器人控制器,驱动执行机构完成分拣、剔除、标记或数据记录等动作,形成完整的自动化控制闭环。

二、 核心优势与价值创造

相较于传统方法,自动化视觉检测带来了革命性的优势:

超高精度与一致性: 能够实现亚像素级别的测量,远超人眼极限,且不受人员疲劳、情绪和经验差异影响,确保7x24小时稳定、一致的评判标准。

极致速度: 毫秒级的处理速度可轻松匹配高速生产线,实现100%在线全检,杜绝漏检。

非接触式测量: 避免了对精密或脆弱工件的物理接触损伤,拓展了检测的应用范围。

丰富的信息维度: 可同时进行尺寸、外观、存在性、OCR/OCV等多项目检测,一机多用,功能强大。

数据化与可追溯: 所有检测结果可自动记录、统计与分析,生成质量报告,为工艺改进、生产管理和产品溯源提供精准数据支撑。

三、 典型应用场景解析

视觉检测技术已渗透到几乎所有的现代制造业领域:

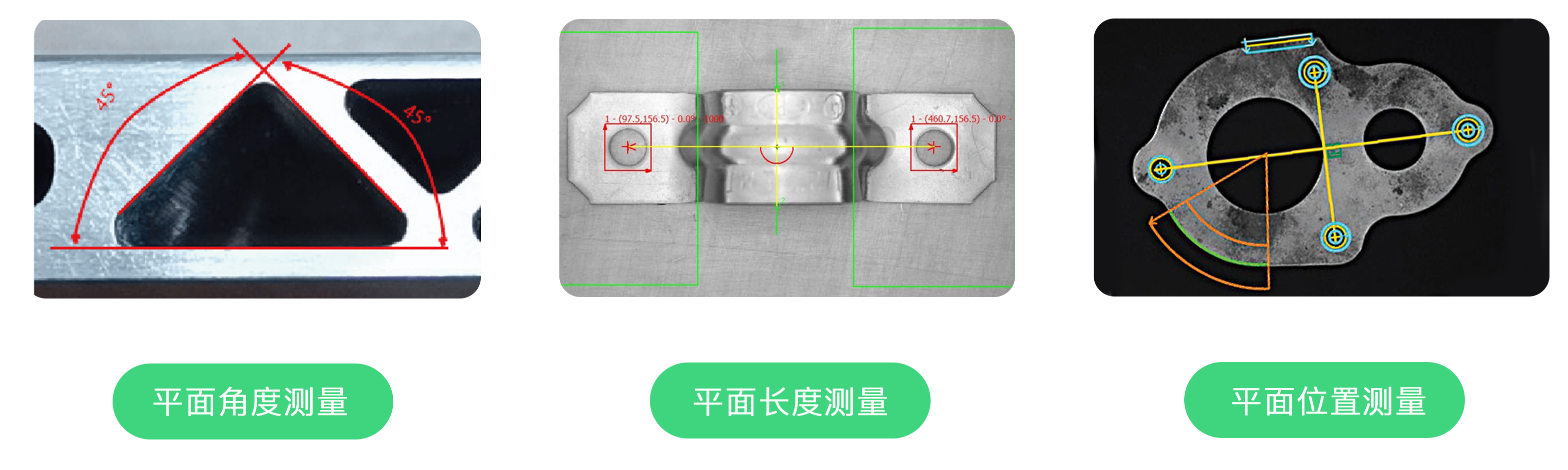

尺寸与几何量检测: 精密零部件(如手机中框、汽车活塞)的长、宽、孔径、位置度等尺寸的快速测量。

表面缺陷检测: 检测产品表面(如金属、玻璃、薄膜、织物)的划伤、凹坑、污渍、裂纹、毛刺等各类瑕疵。

装配验证: 确认产品组装是否正确、完整,如零部件有无漏装、错装,螺丝是否到位,标签粘贴是否端正等。

字符与条码识别: 读取产品上的生产日期、批次号、序列号,以及一维码、二维码信息,用于追溯和物流管理。

颜色与分拣: 根据颜色或形状特征,对产品或物料进行识别与分类。

四、 发展趋势与未来展望

随着技术进步,视觉检测正朝着更智能、更灵活、更集成的方向发展:

AI与深度学习的深度融合: 传统算法对复杂、不规则的缺陷定义困难。深度学习,特别是基于卷积神经网络的图像分类与分割技术,能够通过大量样本自主学习缺陷特征,极大地提升了对于微小、复杂、多变缺陷的检出率和抗干扰能力,使视觉检测系统更加“智能化”。

3D视觉检测的兴起: 二维检测无法获取高度、平面度、体积等信息。3D视觉检测技术通过结构光、双目视觉等方式获取物体的三维点云数据,能够完成更复杂的轮廓、形貌、共面度测量,适用于焊接质量、装配间隙等三维特征检测。

标准化与易用性提升: 软件平台趋向模块化、图形化,降低了开发与部署门槛,使工程师能够更快速地构建和调整检测方案。

与生产系统的深度集成: 视觉检测数据将与MES(制造执行系统)、SPC(统计过程控制)系统更紧密地结合,实现从单点检测到全过程质量监控与预测性维护的跃升。

总而言之,视觉检测技术以其卓越的精确性、速度与可靠性,已成为保障现代工业产品质量、提升生产效率和实现数字化制造的基石。从精密的微电子元件到庞大的汽车车身,其“智慧之眼”无处不在。未来,随着人工智能等前沿技术的持续赋能,视觉检测系统将变得更加强大与自主,在工业智能化浪潮中扮演更为关键的品质守护神与数据基石的角色。